In sostanza, la pressatura isostatica a freddo (CIP) è un processo di produzione utilizzato per compattare materiali in polvere in una massa solida e uniforme a temperatura ambiente o quasi. Viene utilizzata principalmente per creare parti "verdi" — componenti non cotti — da ceramiche avanzate, materiali refrattari, metalli e plastiche. Il vantaggio chiave è l'ottenimento di una densità altamente consistente in tutta la parte, indipendentemente dalla sua forma o dimensione.

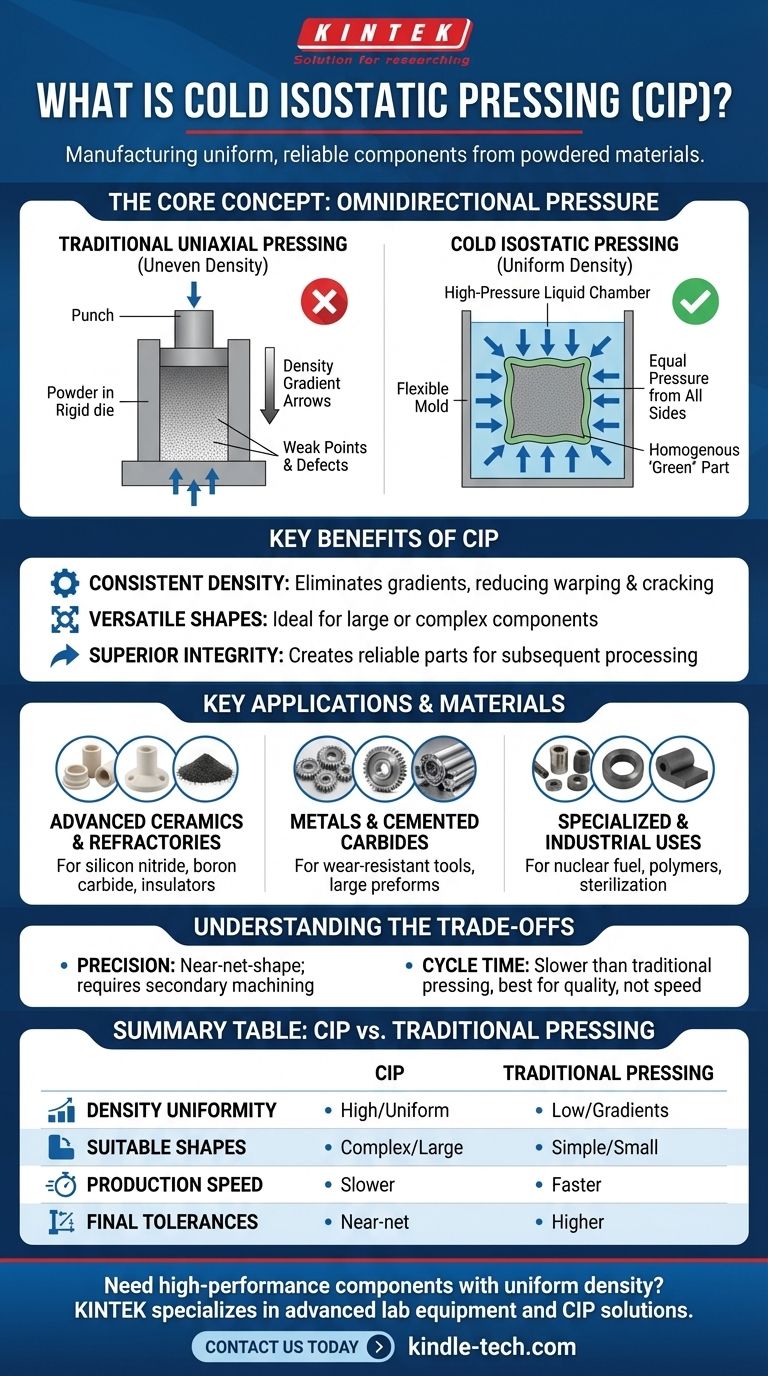

La sfida centrale nella formazione di parti da polvere è raggiungere una densità uniforme; la pressatura tradizionale crea punti deboli che portano a difetti. La pressatura isostatica a freddo risolve questo problema utilizzando un fluido per applicare una pressione uguale da tutte le direzioni, producendo un componente omogeneo molto più affidabile per la successiva lavorazione o sinterizzazione ad alta temperatura.

Il problema principale che il CIP risolve: densità uniforme

Il vero valore della pressatura isostatica a freddo è meglio compreso confrontandola con l'alternativa più comune, la pressatura uniassiale.

La limitazione della pressatura tradizionale

Nella pressatura tradizionale (uniassiale), uno stampo viene riempito di polvere e compattato da un punzone che si muove in un'unica direzione.

Questo crea un attrito significativo tra le particelle di polvere e le pareti dello stampo. Di conseguenza, la pressione non è distribuita uniformemente.

La parte finale presenta gradienti di densità, con le aree più vicine al punzone molto più dense di quelle più lontane. Queste incongruenze possono causare deformazioni, crepe e restringimenti imprevedibili durante la fase finale di sinterizzazione.

Come la pressione isostatica crea consistenza

La pressatura isostatica a freddo evita completamente questo problema immergendo uno stampo flessibile e sigillato riempito di polvere in una camera a liquido ad alta pressione.

Una pompa pressurizza il fluido, che poi trasmette quella pressione in modo uguale a ogni superficie dello stampo.

Questa pressione omnidirezionale compatta la polvere in modo uniforme, eliminando i gradienti di densità e le tensioni interne riscontrate nelle parti pressate uniassialmente. Il risultato è una parte "verde" omogenea con integrità strutturale superiore, pronta per la lavorazione finale.

Applicazioni e materiali chiave

La capacità del CIP di creare parti verdi uniformi lo rende indispensabile per la produzione di componenti ad alte prestazioni in numerosi settori.

Ceramiche avanzate e refrattari

Questa è un'applicazione primaria per il CIP. Materiali come carburo di silicio, nitruro di silicio, carburo di boro e isolanti elettrici sono fragili e altamente sensibili ai difetti interni.

La densità uniforme fornita dal CIP è fondamentale per prevenire la formazione di micro-crepe che porterebbero a guasti catastrofici nel prodotto finale sinterizzato.

Metalli e carburi cementati

Il CIP è ampiamente utilizzato per formare parti da acciaio per utensili, metalli ad alto punto di fusione e carburi cementati.

È particolarmente efficace per creare grandi preforme per utensili resistenti all'usura o componenti che sono semplicemente troppo grandi per essere inseriti in una pressa convenzionale.

Usi specializzati e industriali

La versatilità del processo si estende a molti altri campi. Le applicazioni comuni includono:

- Consolidamento di grafite, ferriti e combustibile nucleare.

- Formazione di parti da polveri polimeriche e resinose specializzate.

- Densificazione di rivestimenti a spruzzo termico per rimuovere la porosità.

- Sterilizzazione ad alta pressione nell'industria alimentare e farmaceutica.

Comprendere i compromessi

Sebbene potente, il CIP non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo efficacemente.

Precisione e tolleranze

La pressatura isostatica a freddo è un processo quasi a forma finita, ma non è un metodo di produzione di fase finale.

Lo stampo flessibile non fornisce l'elevata precisione dimensionale di uno stampo rigido in acciaio. Le parti verdi risultanti richiedono quasi sempre una lavorazione secondaria, come la lavorazione meccanica o la sinterizzazione, per soddisfare le specifiche di tolleranza finali.

Tempo di ciclo e produttività

Il processo di caricamento dello stampo, posizionamento nella camera a pressione, pressurizzazione, depressurizzazione e scarico è intrinsecamente più lento rispetto ai tempi di ciclo rapidi delle presse uniassiali automatizzate.

Per questo motivo, il CIP è tipicamente riservato ad applicazioni in cui la qualità della parte e la densità uniforme sono più critiche della velocità di produzione di massa.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo corretto di compattazione delle polveri dipende interamente dai requisiti del tuo componente finale.

- Se il tuo obiettivo principale è creare forme grandi o complesse con elevata affidabilità: il CIP è la scelta superiore per la produzione di preforme con la densità uniforme necessaria per prevenire difetti durante la sinterizzazione.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici e più piccole: la pressatura uniassiale tradizionale è spesso più veloce, meno complessa e più conveniente.

- Se il tuo obiettivo principale è raggiungere la massima densità finale in un unico passaggio: potresti dover indagare sulla pressatura isostatica a caldo (HIP), che combina alta pressione con temperature elevate.

Sfruttando la pressione fluida omnidirezionale, la pressatura isostatica a freddo fornisce una soluzione unica per la creazione di componenti di alta qualità da materiali in polvere.

Tabella riassuntiva:

| Aspetto | Pressatura Isostatica a Freddo (CIP) | Pressatura Uniassiale Tradizionale |

|---|---|---|

| Uniformità della Densità | Alta - Uniforme in tutte le direzioni | Bassa - Esistono gradienti di densità |

| Forme Adatte | Forme complesse, grandi o irregolari | Forme semplici, più piccole |

| Velocità di Produzione | Tempi di ciclo più lenti | Produzione più veloce, ad alto volume |

| Tolleranze Finali | Quasi a forma finita, richiede lavorazione secondaria | Maggiore precisione dimensionale |

| Vantaggio Chiave | Elimina difetti interni e punti deboli | Conveniente per la produzione di massa |

Hai bisogno di produrre componenti ad alte prestazioni con densità uniforme?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni di pressatura isostatica a freddo, per aiutarti a creare parti affidabili e prive di difetti da ceramiche avanzate, metalli e carburi. La nostra esperienza garantisce che i tuoi materiali raggiungano la densità costante richiesta per prestazioni superiori in applicazioni esigenti.

Contattaci oggi stesso per discutere come la nostra tecnologia CIP può migliorare il tuo processo di produzione e fornire la qualità che il tuo laboratorio richiede.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Perché la pressatura isostatica a freddo viene applicata dopo la pressatura a secco in stampo d'acciaio per l'8YSZ? Miglioramento della densità e prevenzione delle cricche

- A quale temperatura avviene la pressatura isostatica a freddo? Una guida alla compattazione di polveri a temperatura ambiente

- Qual è la pressione per la ceramica isostatica? Ottenere una densità uniforme per componenti ceramici superiori

- Qual è il processo di pressatura isostatica? Ottenere densità uniforme e forme complesse

- Quale ruolo gioca la pressatura isostatica nella produzione di SiC? Garantire la precisione per scambiatori di calore ceramici su larga scala

- Perché una pressa isostatica a freddo (CIP) è preferita per gli elettroliti solidi solforati? Massimizza la tua conducibilità ionica

- Quali sono le applicazioni della pressatura isostatica a freddo? Ottenere una densità uniforme per componenti complessi

- Quali prodotti vengono realizzati tramite pressatura isostatica? Ottenere componenti impeccabili e ad alte prestazioni