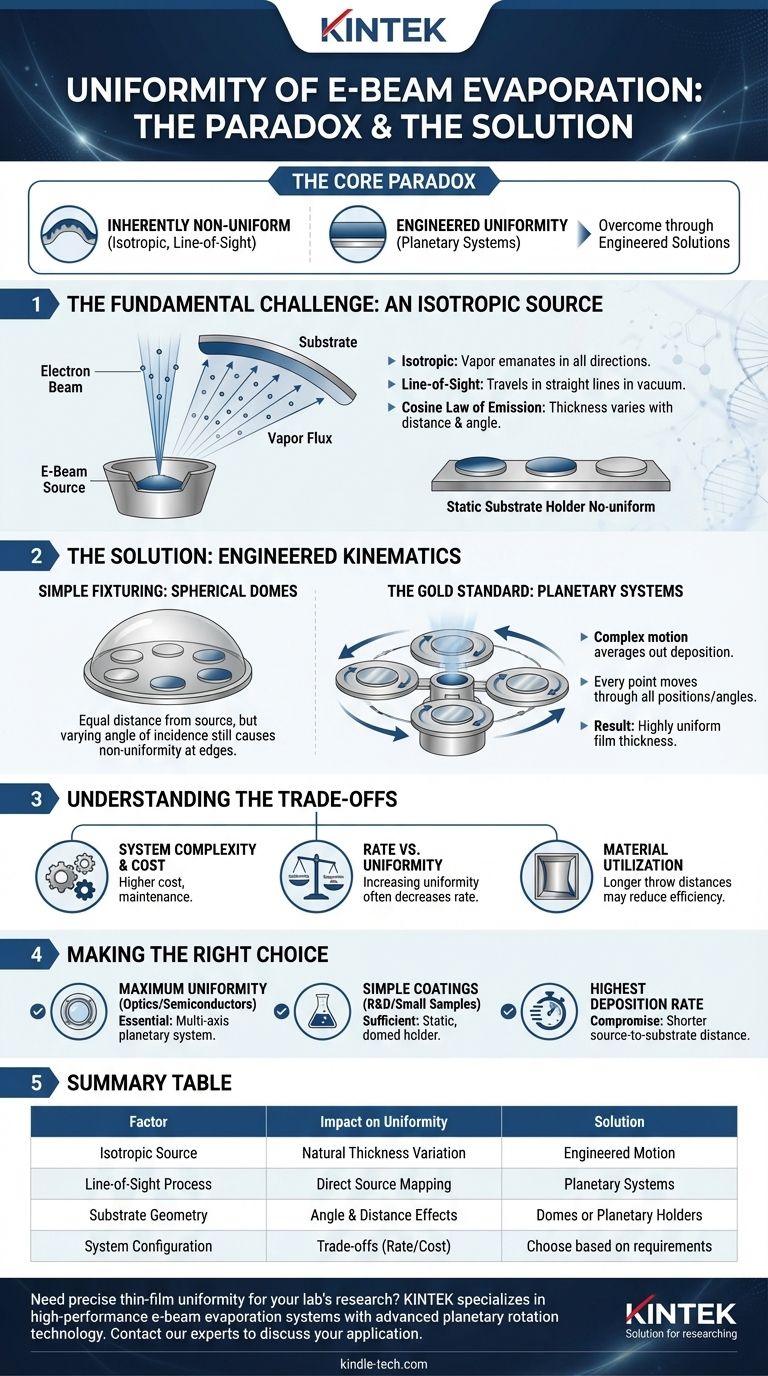

In fondo, l'uniformità dell'evaporazione a fascio di elettroni presenta un paradosso. La fisica fondamentale del processo crea un rivestimento intrinsecamente non uniforme, eppure, con una corretta progettazione del sistema, è in grado di produrre film con eccellente uniformità. La tendenza naturale è che il materiale si depositi più spessamente sulle superfici direttamente sopra la sorgente di evaporazione e più sottilmente sulle superfici angolate.

La sfida centrale dell'evaporazione a fascio di elettroni è che si tratta di un processo isotropo, a linea di vista, molto simile a una lampadina nuda che illumina una stanza. Tuttavia, questa sfida viene superata attraverso soluzioni ingegneristiche — in particolare i sistemi di rotazione planetaria — che mediano la deposizione per ottenere un'elevata uniformità.

La sfida fondamentale: una sorgente isotropa

L'evaporazione a fascio di elettroni è una tecnica di deposizione fisica da vapore (PVD) in cui un fascio di elettroni ad alta energia riscalda un materiale sorgente in un crogiolo, facendolo evaporare. Questo vapore viaggia quindi attraverso un vuoto e si condensa su un substrato più freddo, formando un film sottile.

Cosa significa "isotropo" per la deposizione

Il processo di evaporazione è isotropo, il che significa che gli atomi vaporizzati emanano dalla sorgente in tutte le direzioni. Immagina la sorgente come un punto che emette particelle in un ampio cono.

Questo crea una variazione naturale nello spessore del film. Un substrato posizionato direttamente sopra la sorgente riceve il flusso più elevato di materiale, mentre un substrato di lato riceve significativamente meno.

L'impatto della geometria sorgente-substrato

Il tasso di deposizione in qualsiasi punto di un substrato è regolato dalla distanza dalla sorgente e dall'angolo di incidenza. Questo è spesso descritto dalla legge del coseno di emissione.

I substrati o parti di un substrato che sono più lontani o con un angolo più ripido rispetto alla sorgente riceveranno intrinsecamente un rivestimento più sottile. Questa è la ragione principale per cui i semplici supporti statici per substrati risultano in una scarsa uniformità su ampie aree.

Un processo "a linea di vista"

L'evaporazione a fascio di elettroni opera in alto vuoto, il che significa che gli atomi evaporati viaggiano in linea retta finché non colpiscono una superficie. C'è pochissima dispersione di gas per randomizzare la loro direzione.

Questa caratteristica "a linea di vista" è benefica per la creazione di film densi e per una tecnica chiamata patterning lift-off, ma aggrava il problema dell'uniformità. Qualsiasi variazione nell'emissione della sorgente viene mappata direttamente sui substrati.

La soluzione: cinematica ingegnerizzata

Per risolvere l'intrinseca non uniformità, i progettisti di sistemi non cambiano la fisica dell'evaporazione; cambiano la posizione dei substrati durante il processo.

Fissaggio semplice: cupole sferiche

Un metodo di base per migliorare l'uniformità è montare i substrati su una cupola sferica o "calotta". Questo assicura che ogni substrato sia a una distanza uguale dal materiale sorgente.

Sebbene questo aiuti, non risolve il problema dell'angolo di incidenza. I substrati ai bordi della cupola sono ancora ad un angolo più acuto rispetto al flusso di vapore e saranno rivestiti più sottilmente di quelli al centro.

Lo standard d'oro: sistemi planetari

La soluzione più efficace è un supporto per substrati planetario. In questa configurazione, i singoli wafer o substrati sono montati su piastre rotanti più piccole (i "pianeti"). Questi pianeti, a loro volta, ruotano attorno alla sorgente di evaporazione centrale (il "sole").

Questo movimento complesso assicura che ogni punto su ogni substrato venga sistematicamente spostato attraverso tutte le possibili posizioni e angoli rispetto alla sorgente. Le zone ad alto tasso di deposizione e le zone a basso tasso di deposizione vengono mediate su tutta la superficie. Il risultato è uno spessore del film altamente uniforme su uno o più substrati.

Comprendere i compromessi

Ottenere un'elevata uniformità con l'evaporazione a fascio di elettroni non è privo di costi e considerazioni. È una soluzione ingegneristica con conseguenze dirette.

Complessità e costo del sistema

I sistemi planetari coinvolgono componenti meccanici complessi, inclusi ingranaggi e passanti rotanti, che devono operare senza problemi in un ambiente di alto vuoto. Questo aggiunge costi, complessità e requisiti di manutenzione significativi al sistema di deposizione.

Tasso vs. uniformità

Per un dato sistema planetario, l'uniformità può spesso essere ulteriormente migliorata aumentando la distanza tra la sorgente e i substrati. Tuttavia, questo diminuisce anche il tasso di deposizione, poiché meno atomi al secondo raggiungeranno i substrati. Questo compromesso tra produttività e uniformità è un parametro di processo critico.

Utilizzo del materiale

Sebbene l'evaporazione a fascio di elettroni sia generalmente efficiente, l'ottimizzazione per l'uniformità con lunghe distanze di lancio può ridurre l'utilizzo complessivo del materiale, poiché più materiale evaporato riveste le pareti della camera invece dei substrati.

Fare la scelta giusta per il tuo obiettivo

Il tuo requisito di uniformità è il fattore più importante per determinare la configurazione del sistema necessaria.

- Se il tuo obiettivo principale è la massima uniformità per ottiche o semiconduttori esigenti: Un sistema con un supporto per substrati planetario multi-asse è essenziale per mediare le variazioni di deposizione.

- Se il tuo obiettivo principale sono rivestimenti semplici su piccoli campioni o R&S: Un supporto statico a cupola può essere una soluzione sufficiente e molto più economica per le tue esigenze.

- Se il tuo obiettivo principale è il tasso di deposizione più alto possibile: Devi accettare un compromesso sull'uniformità, che può essere ottenuto utilizzando una distanza sorgente-substrato più breve.

In definitiva, comprendere che l'uniformità nell'evaporazione a fascio di elettroni è una proprietà ingegnerizzata, non intrinseca, ti consente di selezionare lo strumento giusto per il tuo obiettivo specifico.

Tabella riassuntiva:

| Fattore | Impatto sull'uniformità | Soluzione |

|---|---|---|

| Sorgente isotropa | Crea variazione naturale dello spessore | Movimento ingegnerizzato del substrato |

| Processo a linea di vista | Mappa la variazione della sorgente direttamente sul substrato | Sistemi di rotazione planetaria |

| Geometria del substrato | Angolo e distanza dalla sorgente influenzano lo spessore | Cupole sferiche o supporti planetari |

| Configurazione del sistema | Compromesso tra velocità, uniformità e costo | Scegli in base ai requisiti dell'applicazione |

Hai bisogno di ottenere un'uniformità precisa del film sottile per l'ottica o la ricerca sui semiconduttori del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di evaporazione a fascio di elettroni con tecnologia avanzata di rotazione planetaria. Le nostre soluzioni sono progettate per aiutarti a superare le sfide intrinseche della deposizione e raggiungere l'uniformità rigorosa che il tuo lavoro richiede. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare il sistema giusto per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura