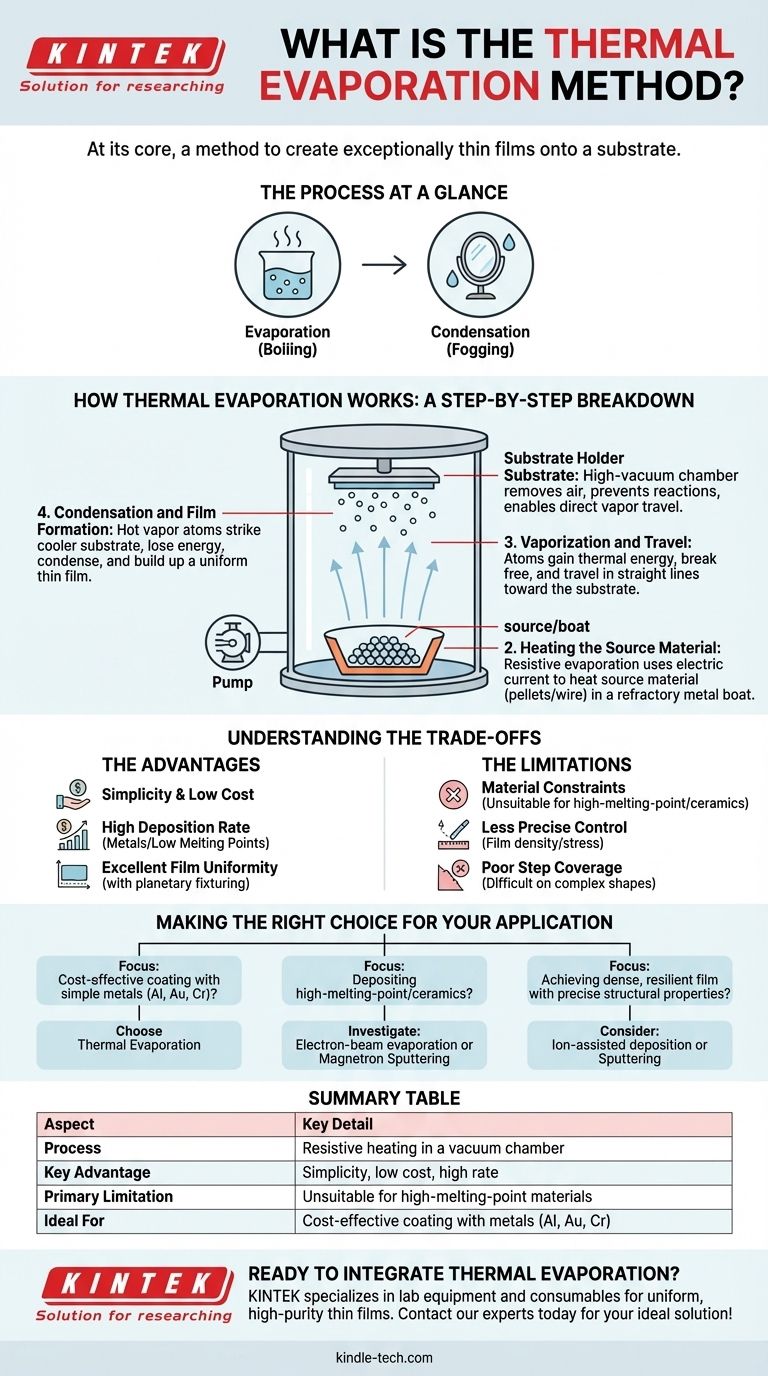

Nella sua essenza, l'evaporazione termica è un metodo utilizzato per creare film eccezionalmente sottili di un materiale su una superficie, nota come substrato. Il processo prevede il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non evapora, trasformandosi in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa sul substrato più freddo, formando un rivestimento in film sottile uniforme.

L'evaporazione termica è fondamentalmente un processo in due fasi di evaporazione e condensazione, analogo all'ebollizione dell'acqua per creare vapore che appanna uno specchio freddo. Sfrutta il calore e il vuoto per trasformare un materiale solido in un vapore che si risolidifica come un film sottile e puro sulla superficie bersaglio.

Come Funziona l'Evaporazione Termica: Una Spiegazione Passo Passo

Per comprendere questa tecnica, è meglio suddividerla nelle sue fasi fondamentali, che avvengono in un ambiente altamente controllato.

Creazione dell'Ambiente di Vuoto

L'intero processo si svolge all'interno di una camera a vuoto sigillata. Pompe ad alta potenza rimuovono l'aria e altre molecole di gas.

Questo vuoto è fondamentale per due motivi: impedisce al materiale sorgente caldo di reagire con l'aria e consente agli atomi vaporizzati di viaggiare direttamente verso il substrato senza collidere con altre particelle.

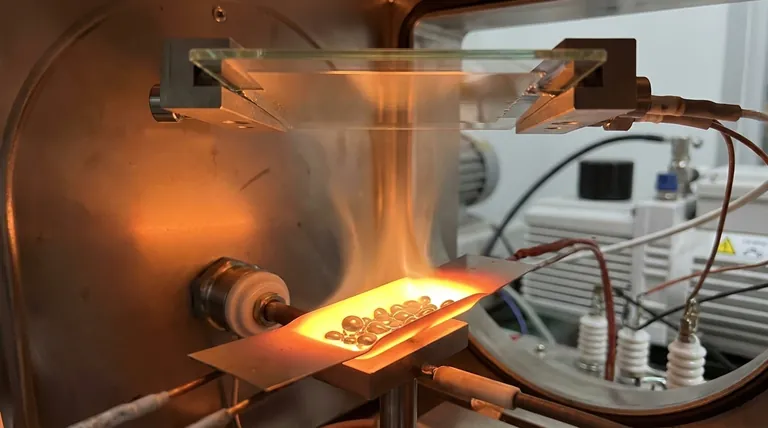

Riscaldamento del Materiale Sorgente

Il materiale da depositare, spesso sotto forma di pellet o filo, viene posizionato in un contenitore resistente al calore chiamato sorgente o barchetta (boat). Questa barchetta è tipicamente realizzata in un metallo refrattario come il tungsteno.

Una corrente elettrica viene fatta passare attraverso la sorgente e la sua resistenza elettrica fa sì che si riscaldi rapidamente. Questo metodo è spesso chiamato evaporazione resistiva perché utilizza la resistenza per generare calore, proprio come il filamento in una lampadina a incandescenza.

Vaporizzazione e Viaggio

Man mano che il materiale sorgente si riscalda, i suoi atomi acquisiscono sufficiente energia termica per liberarsi dallo stato solido ed entrare in uno stato gassoso, o vapore.

Questi atomi vaporizzati viaggiano in percorsi rettilinei a vista dalla sorgente verso il substrato, che è tipicamente posizionato sopra di essa.

Condensazione e Formazione del Film

Quando gli atomi di vapore caldi colpiscono la superficie più fredda del substrato, perdono rapidamente energia, si raffreddano e si condensano nuovamente in uno stato solido.

Questo processo di condensazione si accumula strato dopo strato, formando un film sottile, solido e spesso molto puro del materiale sorgente sulla superficie del substrato.

Comprendere i Compromessi

Come ogni processo tecnico, l'evaporazione termica presenta vantaggi e limitazioni distinti che la rendono adatta ad applicazioni specifiche.

I Vantaggi: Semplicità e Versatilità

Il vantaggio principale dell'evaporazione termica è la sua semplicità relativa e il basso costo. L'attrezzatura è meno complessa di quella richiesta per altri metodi di deposizione.

Offre una elevata velocità di deposizione ed è compatibile con un'ampia gamma di materiali, in particolare metalli e composti con bassi punti di fusione.

Con una rotazione appropriata del substrato (fissaggio planetario), può ottenere un'eccellente uniformità del film su ampie aree.

I Limiti: Vincoli di Materiale e Controllo

La dipendenza dal riscaldamento resistivo limita il processo ai materiali che possono essere evaporati a temperature inferiori al punto di fusione della sorgente di riscaldamento stessa. Ciò lo rende inadatto a molti materiali ad alto punto di fusione come le ceramiche.

Sebbene semplice, il processo offre un controllo meno preciso sulle proprietà del film come la densità e la sollecitazione rispetto a metodi più energetici come lo sputtering o la deposizione assistita da ioni.

Poiché il vapore viaggia in linea retta, può essere difficile rivestire uniformemente forme tridimensionali complesse con bordi netti o trincee profonde (un problema noto come scarsa "copertura dei gradini" - step coverage).

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dal materiale, dal budget e dalle caratteristiche del film desiderate.

- Se il tuo obiettivo principale è il rivestimento economico con metalli semplici: L'evaporazione termica è una scelta eccellente e diretta per materiali come alluminio, oro o cromo.

- Se il tuo obiettivo principale è depositare materiali ceramici o ad alto punto di fusione: Dovresti prendere in considerazione metodi alternativi come l'evaporazione a fascio di elettroni o lo sputtering a magnetron.

- Se il tuo obiettivo principale è ottenere un film denso e resistente con proprietà strutturali precise: Un processo più energetico come la deposizione assistita da ioni o lo sputtering fornirà probabilmente risultati migliori.

Comprendendo il suo semplice meccanismo e i chiari compromessi, puoi determinare con sicurezza dove si colloca l'evaporazione termica nella tua strategia di deposizione di film sottili.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Riscaldamento resistivo in una camera a vuoto per vaporizzare un materiale sorgente. |

| Vantaggio Chiave | Semplicità, basso costo ed elevata velocità di deposizione per materiali compatibili. |

| Limitazione Principale | Inadatto per materiali ad alto punto di fusione; scarsa copertura dei gradini su forme complesse. |

| Ideale Per | Rivestimento economico con metalli come alluminio, oro e cromo. |

Pronto a integrare l'evaporazione termica nel flusso di lavoro del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, fornendo sistemi di evaporazione termica affidabili e supporto esperto per aiutarti a ottenere film sottili uniformi e di elevata purezza per le tue esigenze di ricerca o produzione. Contatta oggi i nostri esperti per discutere la soluzione ideale per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Qual è la tensione dell'evaporazione a fascio di elettroni? Ottenere un deposito di film sottili preciso

- Quali materiali vengono utilizzati nell'evaporazione sotto vuoto? Una guida a metalli, leghe e dielettrici

- Cos'è il metodo di evaporazione flash per la deposizione di film sottili? Ottieni una stechiometria precisa nei tuoi film

- Cos'è l'evaporazione di metalli? Una guida alla deposizione di film sottili per la produzione avanzata

- Come funziona l'evaporazione a fascio di elettroni? Ottieni film sottili ultra-puri e ad alte prestazioni

- Perché l'evaporazione a fascio di elettroni è stata sviluppata per la lavorazione di film sottili? Sblocca film ad alta purezza per applicazioni avanzate

- Qual è il processo di evaporazione termica? Una guida alla deposizione di film sottili semplice ed economica

- Come viene eseguita la deposizione fisica da vapore (PVD) mediante evaporatore a fascio di elettroni? Una guida ai film sottili di elevata purezza