In sintesi, lo sputtering con magnetron è un metodo altamente controllato per depositare film sottili su scala atomica su una superficie all'interno di un vuoto. È un tipo di deposizione fisica da vapore (PVD) in cui un potente campo magnetico viene utilizzato per migliorare l'efficienza di un processo. In questo processo, ioni di gas ad alta energia bombardano un materiale sorgente (il "bersaglio"), staccando fisicamente gli atomi, che poi viaggiano e si condensano su un substrato per formare un rivestimento preciso e uniforme.

Il principio fondamentale che distingue lo sputtering con magnetron è l'uso strategico di un campo magnetico per intrappolare gli elettroni vicino al bersaglio. Questo confinamento aumenta drasticamente il tasso di ionizzazione del gas, creando un plasma più denso che spruzza il materiale del bersaglio in modo molto più efficiente e a pressioni inferiori rispetto ai metodi di sputtering convenzionali.

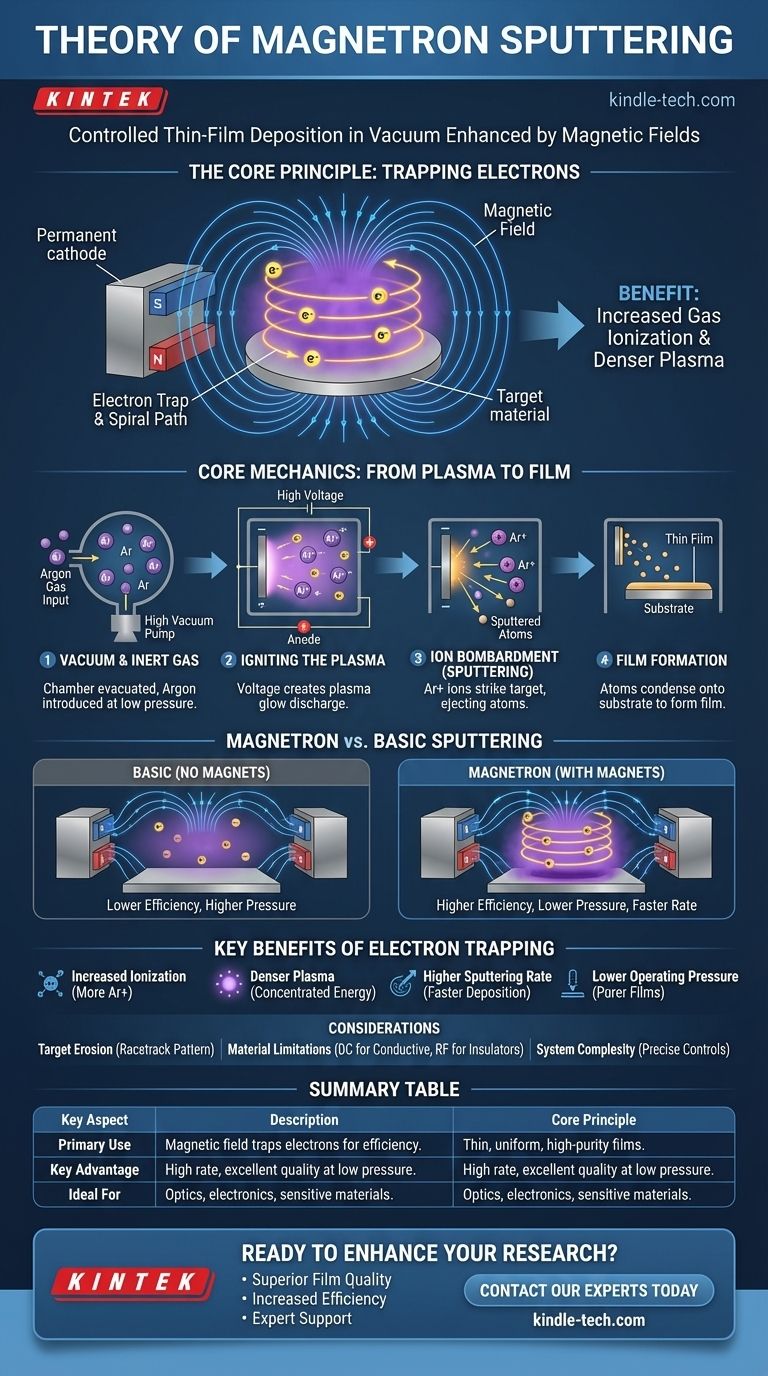

La Meccanica Fondamentale: Dal Plasma al Film

Per comprendere la teoria, è meglio scomporre il processo nelle sue fasi fondamentali, che avvengono all'interno di una camera ad alto vuoto.

Creazione dell'Ambiente: Vuoto e Gas Inerte

Innanzitutto, la camera viene pompata fino a un alto vuoto per rimuovere aria e altri contaminanti che potrebbero interferire con il processo o contaminare il film finale.

Un gas inerte, più comunemente Argon (Ar), viene quindi introdotto nella camera a una pressione molto bassa. Questo gas non fa parte del rivestimento finale; serve come mezzo per il bombardamento.

Accensione del Plasma: La Scarica Luminescente

Una tensione negativa elevata in DC o RF viene applicata al materiale del bersaglio, che agisce come catodo. Le pareti della camera o un elettrodo separato agiscono come anodo.

Questo forte campo elettrico energizza l'ambiente, strappando elettroni da alcuni atomi di Argon. Questo crea una miscela di ioni Argon caricati positivamente (Ar+) ed elettroni liberi, formando uno stato di materia auto-sostenuto ed energizzato noto come plasma, che spesso emette una caratteristica luce colorata o "scarica luminescente".

L'Evento di Sputtering: Bombardamento Ionico

Gli ioni Argon caricati positivamente (Ar+) sono fortemente attratti dal bersaglio caricato negativamente. Accelerano verso il bersaglio, colpendone la superficie con una significativa energia cinetica.

Questa collisione è un puro trasferimento di quantità di moto fisico. L'impatto ha una forza sufficiente per dislocare o "sputterare" atomi neutri dal materiale del bersaglio, espellendoli nell'ambiente sottovuoto.

Formazione del Film: Deposizione sul Substrato

Gli atomi spruzzati dal bersaglio viaggiano in linea retta attraverso la camera a bassa pressione finché non colpiscono una superficie.

Quando questi atomi atterrano sul substrato posizionato strategicamente (l'oggetto da rivestire), si condensano e si legano ad esso, costruendo gradualmente un film sottile e altamente uniforme.

Il Ruolo Critico del Magnetron: Migliorare l'Efficienza

Il processo descritto sopra è lo sputtering semplice. L'aggiunta di un magnetron — una configurazione di magneti permanenti posti dietro il bersaglio — è ciò che rende la tecnica così potente e ampiamente utilizzata.

Il Problema dello Sputtering di Base

Senza un campo magnetico, il processo è inefficiente. Gli elettroni secondari rilasciati dal bersaglio durante il bombardamento ionico viaggiano rapidamente verso l'anodo senza collidere con molti atomi di Argon. Ciò richiede pressioni di gas più elevate per sostenere il plasma, il che riduce la qualità del film e rallenta il tasso di deposizione.

Intrappolare gli Elettroni con un Campo Magnetico

Il magnetron crea un campo magnetico parallelo alla superficie del bersaglio. Questo campo intrappola gli elettroni secondari leggeri e veloci, costringendoli a un lungo percorso a spirale (cicloidale) direttamente di fronte al bersaglio.

I Vantaggi dell'Intrappolamento degli Elettroni

Questo intrappolamento degli elettroni ha diversi effetti profondi:

- Aumento dell'Ionizzazione: Poiché gli elettroni percorrono un percorso molto più lungo, la loro probabilità di collidere e ionizzare atomi di Argon neutri aumenta drasticamente.

- Plasma più Denso: Ciò porta alla creazione di molti più ioni Ar+, risultando in un plasma significativamente più denso che è concentrato esattamente dove è necessario — vicino al bersaglio.

- Tasso di Sputtering più Elevato: Più ioni Ar+ significano più eventi di bombardamento al secondo, il che si traduce in un processo di deposizione molto più veloce ed efficiente.

- Pressione Operativa Inferiore: L'efficienza migliorata consente al processo di funzionare a pressioni di gas inferiori, il che significa che gli atomi spruzzati incontrano meno collisioni di gas nel loro percorso verso il substrato, risultando in un film più puro e denso.

Trappole Comuni e Considerazioni

Sebbene potente, la tecnica ha caratteristiche intrinseche che devono essere gestite per un'applicazione di successo.

Limitazioni del Materiale del Bersaglio

Lo sputtering con magnetron DC standard funziona meglio con materiali bersaglio elettricamente conduttivi. Il rivestimento con materiali isolanti o ceramici richiede l'uso di alimentatori a Radio Frequenza (RF) o a impulsi DC, il che aggiunge complessità al sistema.

Erosione Non Uniforme del Bersaglio

Il campo magnetico confina il plasma a una regione specifica sulla faccia del bersaglio. Ciò fa sì che lo sputtering avvenga principalmente in quell'area, creando una distintiva "pista" di erosione. Ciò porta a un utilizzo inferiore al 100% del materiale del bersaglio.

Complessità del Sistema

I sistemi di sputtering con magnetron sono apparecchiature sofisticate. Per ottenere risultati di alta qualità e ripetibili è necessario un controllo preciso su molteplici variabili, inclusi il livello di vuoto, il flusso di gas, l'erogazione di potenza e la temperatura del substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi aiuta a chiarire quando lo sputtering con magnetron è la scelta superiore per un'applicazione di rivestimento.

- Se il tuo obiettivo principale sono film ad alta purezza e densi: Lo sputtering con magnetron eccelle nella creazione di rivestimenti di alta qualità per ottica, semiconduttori ed elettronica grazie al suo funzionamento a bassa pressione.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: I tassi di deposizione significativamente più veloci lo rendono un processo altamente efficiente e scalabile per applicazioni industriali come il rivestimento di vetro o utensili.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili alla temperatura: Il processo confina l'energia del plasma al bersaglio, riducendo il carico di calore sul substrato e rendendolo ideale per il rivestimento di polimeri e altri materiali delicati.

In definitiva, lo sputtering con magnetron è una tecnologia fondamentale nella scienza dei materiali moderna, che consente l'ingegneria precisa delle superfici per innumerevoli applicazioni avanzate.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Utilizza un campo magnetico per intrappolare gli elettroni, aumentando la densità del plasma e l'efficienza dello sputtering. |

| Uso Primario | Deposizione di film sottili, uniformi e ad alta purezza su substrati come wafer, vetro o utensili. |

| Vantaggio Chiave | Elevati tassi di deposizione ed eccellente qualità del film a pressioni operative inferiori. |

| Ideale Per | Applicazioni che richiedono rivestimenti precisi e densi per ottica, elettronica e materiali sensibili. |

Pronto a migliorare la tua ricerca o produzione con film sottili di alta qualità?

La teoria dello sputtering con magnetron è la base per creare i rivestimenti avanzati che i tuoi progetti richiedono. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo all'avanguardia per lo sputtering con magnetron, soddisfacendo le esigenze precise di laboratori e produttori.

Possiamo aiutarti a ottenere:

- Qualità del Film Superiore: Rivestimenti densi e uniformi per applicazioni critiche.

- Maggiore Efficienza: Tassi di deposizione più rapidi per accelerare il tuo flusso di lavoro.

- Supporto Esperto: Guida nella selezione del sistema e nell'ottimizzazione del processo.

Discutiamo come lo sputtering con magnetron può risolvere le tue sfide di rivestimento. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura