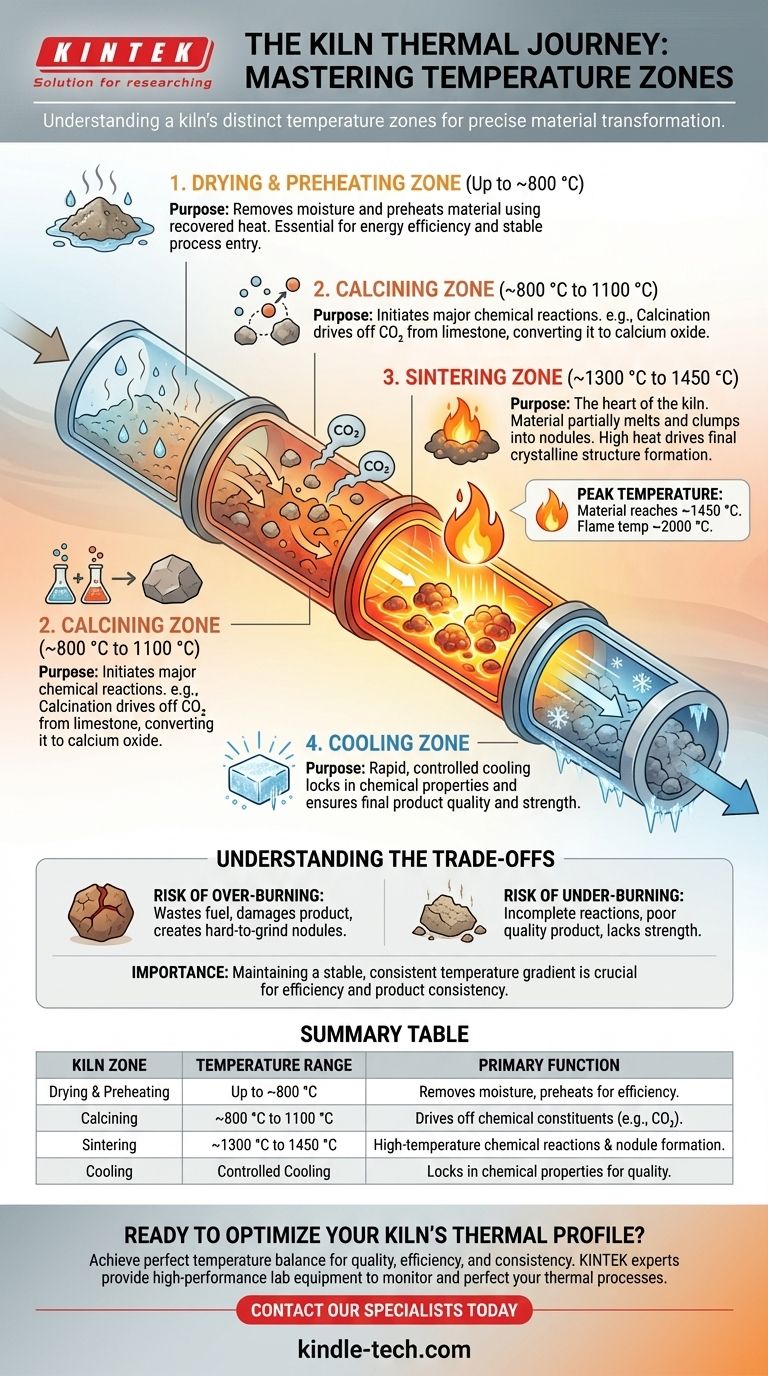

In breve, un forno non ha una singola temperatura. È invece suddiviso in una serie di zone di temperatura distinte, ognuna progettata per eseguire una specifica trasformazione chimica o fisica sul materiale che la attraversa. Queste zone includono tipicamente una zona di preriscaldamento, una zona di calcinazione, una zona di sinterizzazione (o cottura) ad alta temperatura e una zona di raffreddamento.

Il concetto di "zone di temperatura" è fondamentale per comprendere la funzione di un forno. Non si tratta solo di calore; si tratta di un percorso termico controllato con precisione che trasforma le materie prime in un prodotto finito con proprietà specifiche.

Il Viaggio Attraverso il Forno: Una Ripartizione Zona per Zona

Un forno rotativo opera come un processo continuo. La materia prima entra da un'estremità, viaggia attraverso zone progressivamente più calde ed esce dall'altra estremità come prodotto trasformato. Ogni zona ha una funzione critica.

La Zona di Essiccazione e Preriscaldamento (Fino a ~800 °C)

La prima fase del viaggio riguarda la preparazione. Quando la materia prima entra nel forno, questa zona iniziale utilizza il calore recuperato dalle sezioni più calde per eliminare l'acqua libera.

Il suo scopo principale è rimuovere l'umidità e iniziare ad aumentare la temperatura del materiale, assicurando che entri nella fase successiva in uno stato stabile e preparato. Questo passaggio è cruciale per l'efficienza energetica.

La Zona di Calcinazione (~800 °C a 1100 °C)

Una volta preriscaldato, il materiale entra nella zona di calcinazione. Qui, la temperatura è sufficientemente alta da avviare la prima reazione chimica importante.

Per materiali come il calcare (carbonato di calcio), è qui che avviene la calcinazione, che elimina l'anidride carbonica (CO2) e la converte in ossido di calcio. Questo è un passaggio essenziale in processi come la produzione di cemento.

La Zona di Sinterizzazione (~1300 °C a 1450 °C)

Questo è il cuore del forno e il punto di massima temperatura. Il materiale, ora chimicamente preparato, viene riscaldato fino al punto di fusione incipiente, dove inizia a fondere parzialmente e ad agglomerarsi in noduli.

Come indicato dai dati forniti, le temperature del materiale qui possono raggiungere i 1450 °C. Per raggiungere questo obiettivo, la temperatura della fiamma del bruciatore del forno deve essere significativamente più alta, spesso intorno ai 2000 °C. Questo calore intenso guida le reazioni chimiche finali che formano le strutture cristalline desiderate nel prodotto finale, come il clinker di cemento.

La Zona di Raffreddamento

Dopo aver lasciato il calore intenso della zona di sinterizzazione, il materiale deve essere raffreddato rapidamente. Questo non è un processo passivo; è una fase controllata che blocca le proprietà chimiche create nella zona di sinterizzazione.

Un raffreddamento adeguato è fondamentale per la qualità del prodotto. Ad esempio, nella produzione di cemento, un raffreddamento rapido impedisce ai composti appena formati di decomporsi, garantendo che il prodotto finale abbia la resistenza richiesta.

Comprendere i Compromessi

Ottenere il profilo di temperatura perfetto attraverso queste zone è un delicato gioco di equilibrio. Le deviazioni possono influire significativamente sia sulla qualità del prodotto che sull'efficienza operativa.

Il Rischio di Sovracottura (Over-burning)

Superare la temperatura target nella zona di sinterizzazione spreca un'enorme quantità di carburante. Può anche danneggiare il prodotto finale creando noduli eccessivamente grandi e duri che sono difficili da macinare.

Il Problema di Sottocottura (Under-burning)

Non raggiungere la temperatura di sinterizzazione necessaria si traduce in reazioni chimiche incomplete. Ciò produce un prodotto di scarsa qualità che manca della composizione chimica e della resistenza fisica richieste.

L'Importanza di un Profilo Stabile

Il fattore più critico non è solo raggiungere la temperatura di picco, ma mantenere un gradiente di temperatura stabile e costante attraverso tutte le zone. Le fluttuazioni possono portare a reazioni inefficienti e a un prodotto finale incoerente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il profilo di temperatura specifico di cui hai bisogno dipende interamente dal materiale lavorato e dal risultato desiderato.

- Se il tuo obiettivo principale è creare clinker di cemento di alta qualità: Il tuo obiettivo critico è mantenere una temperatura del materiale stabile di circa 1450 °C nella zona di sinterizzazione.

- Se il tuo obiettivo principale è l'efficienza energetica: Devi ottimizzare il recupero di calore dalla zona di raffreddamento per utilizzarlo nella zona di essiccazione e preriscaldamento.

- Se il tuo obiettivo principale è una qualità del prodotto costante: La chiave è mantenere una curva di temperatura fluida, stabile e ripetibile attraverso tutte e quattro le zone del forno.

In definitiva, padroneggiare le zone di temperatura è essenziale per controllare le proprietà finali del materiale che produci.

Tabella Riassuntiva:

| Zona del Forno | Intervallo di Temperatura | Funzione Principale |

|---|---|---|

| Essiccazione e Preriscaldamento | Fino a ~800 °C | Rimuove l'umidità e preriscalda il materiale per l'efficienza energetica. |

| Calcinazione | ~800 °C a 1100 °C | Elimina i costituenti chimici (es. CO2 dal calcare). |

| Sinterizzazione | ~1300 °C a 1450 °C | Il cuore ad alta temperatura dove avvengono le reazioni chimiche finali e la formazione dei noduli. |

| Raffreddamento | Raffreddamento Controllato | Blocca le proprietà chimiche e assicura la qualità del prodotto. |

Pronto a Ottimizzare il Profilo Termico del Tuo Forno?

Ottenere il perfetto equilibrio termico è fondamentale per la qualità del prodotto, l'efficienza energetica e la coerenza del processo. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ad alte prestazioni di cui hai bisogno per monitorare, controllare e perfezionare i tuoi processi termici.

Contatta oggi i nostri specialisti per discutere come le nostre soluzioni possono aiutarti a padroneggiare il percorso termico nel tuo forno e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- A cosa serve un forno rotante? Padroneggiare la lavorazione uniforme ad alta temperatura

- Qual è la differenza tra gassificazione e pirolisi del biochar? Sblocca il processo termico giusto per la tua biomassa

- Quali sono le parti di un forno di rigenerazione del carbone? Una guida ai suoi componenti principali e al suo funzionamento

- Qual è la materia prima per il biochar? Una guida alla scelta della biomassa giusta per le tue esigenze

- Qual è il processo di pirolisi catalitica? Trasformare la biomassa e i rifiuti plastici in combustibile di alta qualità

- Come funzionano i forni rotativi? Una guida al riscaldamento industriale e alla lavorazione dei materiali

- Come viene prodotto il biochar? Una guida ai metodi di pirolisi e al controllo del prodotto

- Qual è l'effetto del biochar sulla popolazione microbica? Costruire un ecosistema del suolo fiorente con il biochar