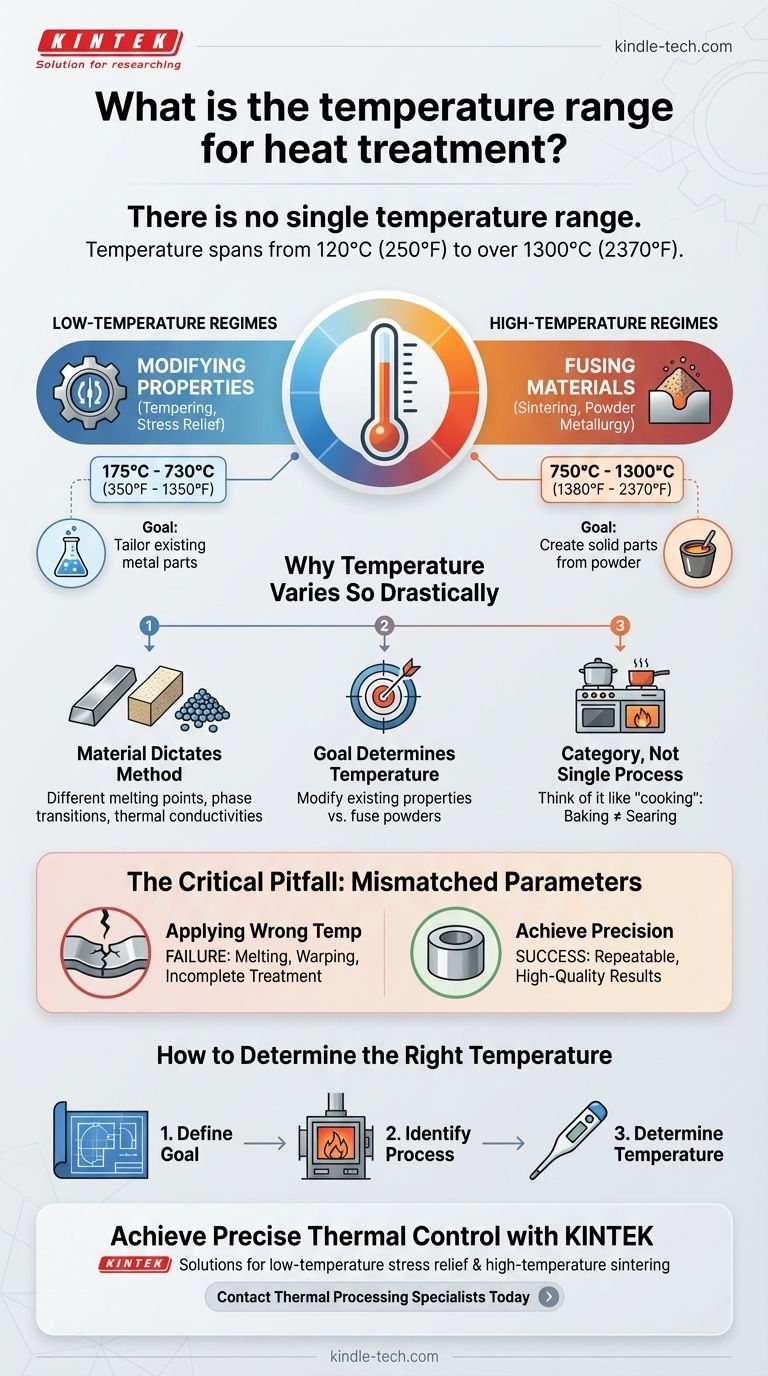

Non esiste un unico intervallo di temperatura per il trattamento termico. La temperatura richiesta è estremamente ampia, spaziando da un minimo di 120°C (250°F) per applicazioni specializzate a oltre 1300°C (2370°F) per processi come la sinterizzazione. La temperatura corretta dipende interamente dal materiale specifico da trattare e dal risultato desiderato.

Il punto cruciale è considerare il "trattamento termico" non come una singola procedura, ma come una categoria di processi termici altamente specifici. La giusta temperatura è dettata dall'obiettivo ingegneristico, sia che si tratti di alterare sottilmente le proprietà di un metallo o di fondere fondamentalmente materiali in polvere.

Perché la Temperatura Varia Così Drasticamente

Il termine "trattamento termico" copre un'ampia gamma di processi metallurgici e di scienza dei materiali. Ogni processo utilizza un ciclo termico preciso—riscaldamento, mantenimento e raffreddamento—per ottenere un cambiamento specifico nelle proprietà fisiche e talvolta chimiche di un materiale.

È una Categoria, Non un Singolo Processo

Pensate al "trattamento termico" come al termine "cucinare". Non chiedereste la singola temperatura corretta per cucinare, poiché cuocere una torta a 175°C è fondamentalmente diverso dal scottare una bistecca a 230°C.

Allo stesso modo, la temperatura per rafforzare un componente in acciaio è completamente diversa dalla temperatura necessaria per fondere polveri ceramiche in un pezzo solido.

Il Materiale Detta il Metodo

Materiali diversi hanno punti di fusione, temperature di transizione di fase e conduttività termiche molto diverse.

Il processo di trattamento termico deve essere adattato alla lega, al polimero o alla ceramica specifici per ottenere il risultato desiderato senza danneggiare o distruggere il pezzo.

L'Obiettivo Determina la Temperatura

Il risultato atteso è il fattore più significativo. Un processo a bassa temperatura potrebbe mirare ad alleviare le tensioni interne, mentre un processo ad alta temperatura mira a cambiare completamente la struttura granulare del materiale o a legare particelle separate.

Regimi Comuni di Trattamento Termico

I riferimenti evidenziano due esempi distinti che illustrano questo ampio spettro termico. Ciascuno opera in un diverso regime di temperatura per raggiungere un obiettivo diverso.

Processi Sotto Vuoto a Bassa Temperatura

Questi trattamenti operano tipicamente tra 175°C e 730°C (350-1350°F).

Il loro scopo è spesso quello di modificare le proprietà esistenti senza una completa trasformazione strutturale. Questo include processi come la tempra (riduzione della fragilità) o la distensione (rimozione delle tensioni interne dalla produzione).

Processi di Sinterizzazione ad Alta Temperatura

La sinterizzazione opera a temperature molto più elevate, generalmente tra 750°C e 1300°C (1380-2370°F).

L'obiettivo qui non è modificare un pezzo solido esistente, ma fondere polveri fini insieme in una massa solida. L'alto calore fornisce l'energia necessaria affinché gli atomi si diffondano attraverso i confini delle particelle, legandole insieme.

La Trappola Critica da Evitare

L'errore più comune è applicare un intervallo di temperatura da un processo all'altro. Usare una temperatura di sinterizzazione su un pezzo di acciaio finito destinato alla tempra non sarebbe solo scorretto; probabilmente distruggerebbe completamente il componente.

Parametri Non Corrispondenti Portano al Fallimento

Applicare una temperatura troppo bassa per il processo previsto comporterà un trattamento incompleto o fallito. Al contrario, applicare una temperatura troppo alta può causare fusione, deformazione o la formazione di proprietà indesiderabili del materiale.

La Precisione Non È Negoziabile

In tutti i trattamenti termici, la precisione e l'uniformità sono fondamentali. Anche piccole deviazioni dalla temperatura target possono avere un impatto significativo sulle proprietà finali del materiale, influenzandone la resistenza, la durezza e la durabilità.

Come Determinare la Giusta Temperatura

L'approccio corretto è definire prima il proprio obiettivo, quindi identificare il processo specifico e la temperatura corrispondente necessari per raggiungerlo.

- Se il vostro obiettivo principale è modificare le proprietà di un pezzo esistente (es. distensione, tempra): Probabilmente state cercando processi a bassa temperatura, generalmente inferiori a 730°C.

- Se il vostro obiettivo principale è creare un pezzo solido da polvere (es. metallurgia delle polveri, ceramiche): Avrete bisogno di un processo di sinterizzazione ad alta temperatura, che spesso opera sopra i 750°C.

In definitiva, la temperatura precisa per qualsiasi trattamento termico è un parametro attentamente ingegnerizzato, definito dalle specifiche del materiale e dal risultato ingegneristico desiderato.

Tabella Riepilogativa:

| Obiettivo del Processo | Intervallo di Temperatura Tipico | Applicazione Chiave |

|---|---|---|

| Modifica a Bassa Temperatura (es. Tempra, Distensione) | 175°C - 730°C (350°F - 1350°F) | Modifica delle proprietà di parti metalliche esistenti |

| Sinterizzazione ad Alta Temperatura (es. Metallurgia delle Polveri) | 750°C - 1300°C (1380°F - 2370°F) | Fusione di materiali in polvere in parti solide |

Ottenete un Controllo Termico Preciso per i Vostri Materiali

Scegliere la temperatura di trattamento termico sbagliata può portare a pezzi difettosi e risorse sprecate. La temperatura esatta è critica e dipende interamente dal vostro materiale specifico e dall'obiettivo ingegneristico.

KINTEK è specializzata in forni da laboratorio di precisione e attrezzature per la lavorazione termica progettati per fornire l'esatta uniformità e controllo della temperatura che la vostra applicazione richiede, sia che lavoriate con metalli, ceramiche o polveri avanzate.

Lasciate che i nostri esperti vi aiutino a selezionare l'attrezzatura giusta per il vostro processo. Forniamo soluzioni per la distensione a bassa temperatura e la sinterizzazione ad alta temperatura, garantendo risultati ripetibili e di alta qualità.

Contattate oggi stesso i nostri specialisti di lavorazione termica per discutere le vostre specifiche esigenze di trattamento termico e trovare la soluzione perfetta per il vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono le proprietà fisiche della pirolisi? Svelare la natura complessa dell'olio di pirolisi

- Quali sono le proprietà del ferro sinterizzato? Ottenere elevata resistenza e prestazioni magnetiche precise

- Cosa influenza l'intervallo di fusione? Comprendere il ruolo critico della purezza e della struttura

- A cosa serve il metallo sinterizzato? Dai ricambi auto agli impianti medici

- Quando si sceglie il tipo di acqua per un bagno d'acqua da laboratorio, perché l'acqua distillata è la scelta migliore?

- Quale materiale viene utilizzato per l'isolamento nei congelatori Ultra e perché è importante? La chiave per la stabilità e l'efficienza a -80°C

- Quali sono le precauzioni di sicurezza per la pressa filtro? Passi Essenziali per Prevenire Pericoli ad Alta Pressione

- È meglio l'isolato di CBD o il distillato? Scegli l'estratto giusto per il tuo obiettivo