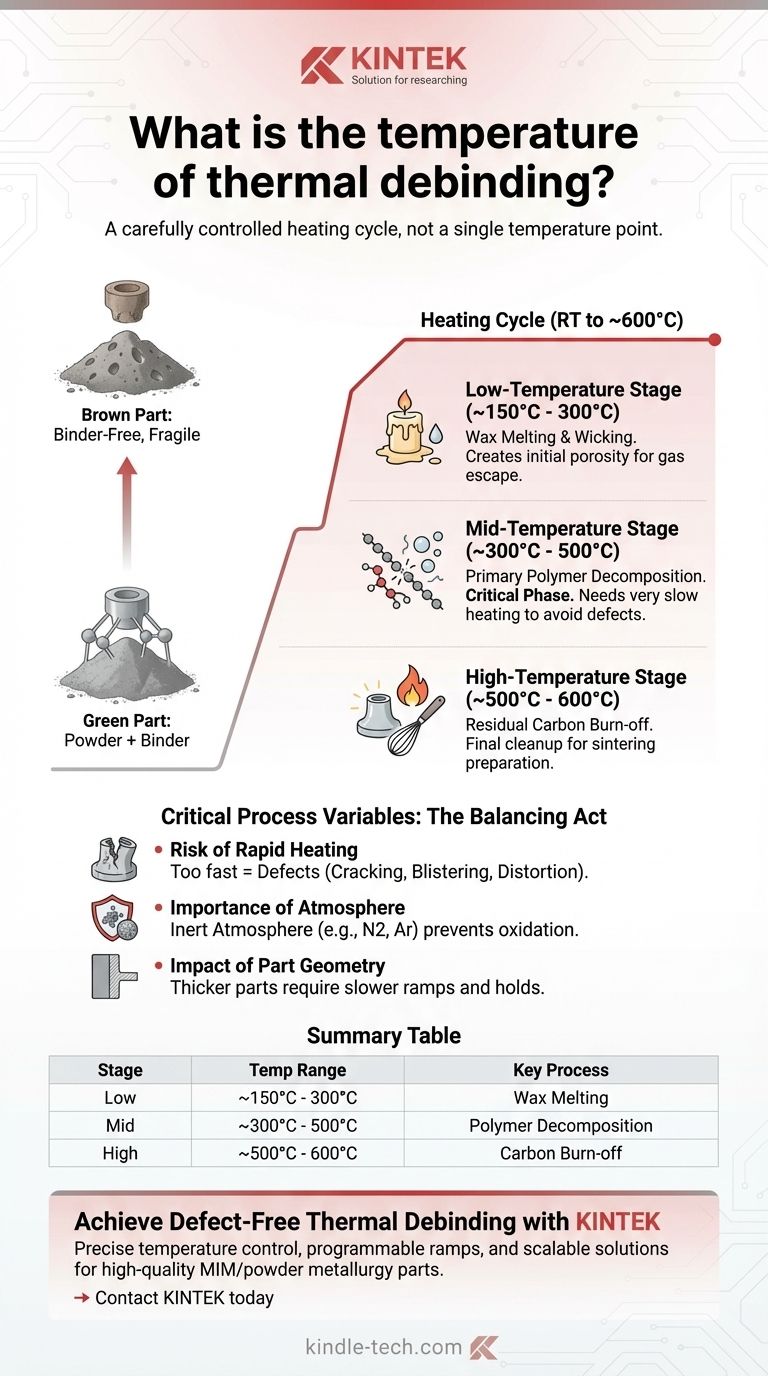

Nella sbavatura termica, il processo non è impostato su una singola temperatura, ma comporta un ciclo di riscaldamento attentamente controllato che tipicamente varia dalla temperatura ambiente fino a circa 600°C (1112°F). Questo processo a più stadi è progettato per rimuovere sistematicamente il legante polimerico dal pezzo "verde" senza introdurre difetti prima della fase finale di sinterizzazione.

La sfida principale della sbavatura termica non è semplicemente raggiungere una temperatura target, ma gestire la velocità di riscaldamento attraverso diverse zone di temperatura. Una rampa lenta e controllata è essenziale per consentire ai gas di decomposizione del legante di fuoriuscire senza accumulare pressione interna che potrebbe crepare o deformare il pezzo fragile.

Lo Scopo della Sbavatura Termica

La sbavatura termica è una fase critica nei processi di metallurgia delle polveri come lo Stampaggio a Iniezione di Metallo (MIM). Ha una funzione principale: rimuovere il "legante", che è una miscela di polimeri e cere che funge da colla temporanea.

Questo legante conferisce al componente la sua forma e resistenza alla manipolazione nel suo stato iniziale, non sinterizzato, spesso chiamato pezzo "verde". Prima che le particelle metalliche possano fondersi insieme nel forno di sinterizzazione ad alta temperatura, questo legante deve essere eliminato completamente e in modo pulito.

Le Fasi di Combustione del Legante

Il processo è un percorso attraverso zone di temperatura distinte, con ogni fase che mira a una componente diversa del sistema legante. Il profilo di temperatura finale dipende fortemente dal legante specifico utilizzato e dalla geometria del pezzo.

Fase a Bassa Temperatura (~150°C - 300°C)

In questa fase iniziale, i componenti del legante con il punto di fusione più basso, spesso cere, iniziano a fondere e a migrare verso la superficie o a vaporizzare.

Questo è un passaggio cruciale perché apre una rete di pori all'interno del pezzo. Questa porosità funge da via di fuga per i gas che verranno generati nella fase successiva, più aggressiva.

Fase a Media Temperatura (~300°C - 500°C)

Questa è la fase più critica e a più alto rischio della sbavatura. Durante questa fase, il polimero strutturale primario del sistema legante subisce una decomposizione termica, scomponendosi in sottoprodotti gassosi.

La velocità di riscaldamento deve essere estremamente lenta qui. Se la temperatura aumenta troppo rapidamente, la velocità di generazione del gas supererà la velocità con cui può fuoriuscire attraverso la rete di pori, portando al fallimento del pezzo.

Fase ad Alta Temperatura (~500°C - 600°C)

Questa fase finale funge da fase di pulizia. Il forno viene mantenuto a questa temperatura più alta per garantire che qualsiasi residuo di carbonio lasciato dal polimero decomposto venga completamente bruciato.

Completare questa fase è vitale per ottenere buone proprietà del materiale e prevenire la contaminazione nel successivo processo di sinterizzazione. Dopo questo, il componente è noto come pezzo "marrone" — estremamente fragile ma privo di legante.

Comprendere i Compromessi: Variabili Critiche del Processo

Ottenere una sbavatura efficace è un atto di bilanciamento. Impostare semplicemente il forno a 600°C comporterà un fallimento catastrofico. È necessario gestire l'intero ciclo.

Il Rischio di Riscaldamento Rapido

La causa più comune di difetti è una velocità di riscaldamento troppo rapida. Questo intrappola i gas di decomposizione, portando a un accumulo di pressione interna che può causare:

- Crepe: Il pezzo si frattura letteralmente sotto pressione.

- Vesciche: Sacche di gas formano bolle sulla superficie del pezzo.

- Deformazione: Il pezzo si affloscia o si curva fuori dalla sua forma prevista.

L'Importanza dell'Atmosfera

La sbavatura termica viene raramente eseguita in aria ambiente, poiché ossiderebbe le polveri metalliche fini. Il processo è tipicamente condotto in un'atmosfera inerte (come azoto o argon) o sottovuoto.

Questa atmosfera controllata aiuta a trasportare via i sottoprodotti del legante e, soprattutto, protegge le particelle metalliche dall'ossidazione fino a quando non sono pronte per la sinterizzazione.

L'Impatto della Geometria del Pezzo

I pezzi spessi o grandi sono significativamente più difficili da sbavare rispetto ai pezzi a parete sottile. È necessario molto più tempo affinché il calore penetri nel nucleo di una sezione spessa.

Inoltre, il percorso di fuga per i gas di decomposizione è molto più lungo. Per questo motivo, i pezzi più spessi richiedono rampe di riscaldamento molto più lente e potrebbero richiedere "mantenimenti" prolungati a temperature specifiche per consentire al processo di raggiungere l'equilibrio.

Fare la Scelta Giusta per il Tuo Processo

Il ciclo di sbavatura termica ideale è specifico per il tuo legante, materiale e geometria del pezzo. Tuttavia, i principi generali possono guidare il tuo approccio.

- Se la tua priorità principale è l'integrità del pezzo: Dai la precedenza a una velocità di riscaldamento lenta e conservativa, specialmente tra 300°C e 500°C, dove si decompone la maggior parte del legante.

- Se la tua priorità principale è la lavorazione di pezzi a sezione spessa: Implementa un profilo di riscaldamento ancora più lento e considera l'aggiunta di mantenimenti isotermici prima e durante la fase di decomposizione principale per garantire una combustione uniforme dal nucleo alla superficie.

- Se la tua priorità principale è l'ottimizzazione e la velocità del processo: Stabilisci prima un ciclo di base affidabile e privo di difetti, quindi aumenta con cautela le velocità di rampa con piccoli incrementi, validando la qualità del pezzo ad ogni passaggio.

In definitiva, una sbavatura termica di successo si ottiene attraverso la pazienza e un controllo preciso, non solo raggiungendo una temperatura finale.

Tabella Riassuntiva:

| Fase | Intervallo di Temperatura | Processo Chiave | Fattore Critico |

|---|---|---|---|

| Bassa Temperatura | ~150°C - 300°C | Fusione/evaporazione delle cere a basso punto di fusione | Crea porosità iniziale per la fuoriuscita dei gas |

| Media Temperatura | ~300°C - 500°C | Decomposizione del legante polimerico primario | Velocità di riscaldamento lenta è fondamentale per evitare difetti |

| Alta Temperatura | ~500°C - 600°C | Combustione del carbonio residuo | Garantisce un pezzo pulito per la sinterizzazione |

Ottieni una Sbavatura Termica Senza Difetti con KINTEK

Navigare nei precisi cicli di temperatura e nelle velocità di riscaldamento della sbavatura termica è fondamentale per produrre pezzi di alta qualità stampati a iniezione di metallo (MIM) o di metallurgia delle polveri. KINTEK è specializzata in forni da laboratorio e soluzioni di lavorazione termica progettate per il controllo esigente richiesto nella sbavatura e nella sinterizzazione.

La nostra esperienza e le nostre attrezzature ti aiutano a:

- Prevenire Difetti: Il controllo preciso della temperatura e le rampe programmabili riducono al minimo il rischio di crepe, vesciche e deformazioni.

- Lavorare Geometrie Complesse: Ottimizza i cicli per pezzi a sezione spessa o complessi con un riscaldamento uniforme e affidabile.

- Scalare il Tuo Processo: Dalla R&S alla produzione, trova la soluzione di forno giusta per le tue esigenze di produttività e qualità.

Pronto a ottimizzare il tuo processo di sbavatura? Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura di lavorazione termica ideale. Contatta KINTEK oggi stesso per discutere le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quali sono gli svantaggi della calcinazione a secco? Principali limitazioni per un'analisi elementare accurata

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti

- Qual è l'uso del forno da laboratorio? Sblocca la trasformazione dei materiali per la tua ricerca

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio

- Qual è l'uso di un forno a muffola digitale? Ottenere una lavorazione ad alta temperatura priva di contaminazione