In termini pratici, la temperatura che i vostri componenti subiranno durante un processo di deposizione fisica da fase vapore (PVD) varia tipicamente da 70°C a poco meno di 400°C (158°F a 750°F). Tuttavia, il concetto di "temperatura" all'interno di un plasma PVD è più complesso di un singolo numero. La vera risposta implica la comprensione della differenza tra il calore del materiale sorgente, l'energia delle particelle del plasma e la temperatura attentamente controllata del vostro pezzo.

Sebbene il materiale sorgente venga vaporizzato a migliaia di gradi, il processo PVD è fondamentalmente un metodo di rivestimento a bassa temperatura e a linea di vista. La temperatura critica è quella del vostro componente (il substrato), che viene controllata attentamente per preservarne l'integrità strutturale e le dimensioni.

Decostruire la "Temperatura" in un Plasma PVD

Il termine "temperatura del plasma" può essere fuorviante. Nel vuoto di una camera PVD, è più accurato considerare tre zone termiche distinte, solo una delle quali influisce direttamente sul vostro pezzo.

Temperatura della Sorgente di Vapore (Estremamente Calda)

Per creare il vapore di rivestimento, un materiale sorgente solido (noto come target) viene bombardato con alta energia. Ciò può essere fatto tramite un arco elettrico o un fascio di elettroni.

Questo processo riscalda il materiale target fino al suo punto di evaporazione, che può raggiungere migliaia di gradi Celsius, trasformando il solido direttamente in gas.

Energia delle Particelle del Plasma (Una Media Fuorviante)

La nuvola di vapore risultante, o plasma, è composta da diverse particelle con temperature effettive drasticamente diverse.

Gli elettroni nel plasma sono estremamente energetici e potrebbero essere considerati caldi di milioni di gradi. Tuttavia, gli ioni e gli atomi neutri, molto più pesanti, che formeranno il rivestimento sono significativamente più freddi. Una temperatura "media" di queste particelle non è una metrica significativa.

Temperatura del Substrato (L'Unico Numero Che Conta)

Questa è la temperatura che il vostro componente—il substrato—raggiunge durante il processo di rivestimento. Questo rientra nell'intervallo 70°C - 400°C.

Questa temperatura non è un sottoprodotto; è un parametro di processo critico. Viene attivamente controllata e monitorata per garantire che il rivestimento aderisca correttamente senza danneggiare il pezzo.

Perché il PVD è Considerato un Processo a "Bassa Temperatura"

Nonostante il calore estremo alla sorgente, il PVD è apprezzato per essere un processo di rivestimento "fresco", specialmente se confrontato con metodi come la deposizione chimica da fase vapore (CVD), che può superare i 1000°C.

Un Ambiente Sottovuoto Controllato

Il PVD avviene in un alto vuoto, il che limita severamente il trasferimento di calore per convezione. Il calore è introdotto principalmente dagli atomi di rivestimento che si condensano e, in alcuni casi, dai riscaldatori radianti utilizzati per portare il substrato alla temperatura ottimale.

Preservare le Proprietà del Materiale

Questo controllo preciso della temperatura è il motivo per cui il PVD può essere utilizzato su un'ampia varietà di materiali. Opera ben al di sotto delle temperature di rinvenimento o ricottura della maggior parte degli acciai e delle leghe.

Ciò assicura che i pezzi lavorati di precisione mantengano le loro dimensioni critiche, la durezza e le caratteristiche di stress interno dopo essere stati rivestiti.

Comprendere i Compromessi

Scegliere la giusta temperatura è un equilibrio tra la qualità del rivestimento e l'integrità del substrato. Non è sempre meglio eseguire il processo il più freddo possibile.

Temperatura vs. Adesione e Densità

Generalmente, una temperatura del substrato più alta (ma comunque sicura) promuove una migliore adesione e si traduce in una struttura di rivestimento più densa e uniforme. L'energia termica aggiuntiva aiuta gli atomi depositati ad organizzarsi in un film più stabile.

Limitazioni del Materiale del Substrato

La natura a "bassa temperatura" del PVD è relativa. Mentre 400°C è fresco per l'acciaio per utensili, è distruttivo per la maggior parte dei polimeri e può influenzare negativamente alcune leghe di alluminio. Il materiale del substrato detta il limite massimo assoluto della finestra di processo.

Riscaldamento a Linea di Vista

Poiché il PVD è un processo a linea di vista, i pezzi con geometrie complesse possono subire un riscaldamento e uno spessore di rivestimento non uniformi. Ciò richiede spesso dispositivi di rotazione sofisticati all'interno della camera per garantire che tutte le superfici siano trattate uniformemente.

Fare la Scelta Giusta per il Vostro Substrato

La temperatura ideale del processo PVD è determinata interamente dal materiale del substrato e dalle proprietà di rivestimento desiderate.

- Se la vostra preoccupazione principale è il rivestimento di acciai per utensili temprati: Probabilmente potete utilizzare l'estremità superiore dell'intervallo di temperatura (~350-400°C) per ottenere la massima durezza e adesione del rivestimento senza influenzare la tempra dell'acciaio.

- Se la vostra preoccupazione principale è il rivestimento di alluminio o altre leghe sensibili: La temperatura del processo deve essere mantenuta al di sotto della temperatura di ricottura o invecchiamento del materiale, spesso nell'intervallo 150-250°C.

- Se la vostra preoccupazione principale è il rivestimento di polimeri o plastiche di grado medico: Avrete bisogno di un processo PVD a bassa temperatura specializzato, che spesso opera al di sotto dei 100°C, per prevenire qualsiasi fusione, deformazione o degassamento.

Comprendere che la temperatura del substrato è la variabile critica e controllabile vi consente di specificare il processo PVD giusto per i vostri componenti.

Tabella Riassuntiva:

| Zona di Temperatura del Processo PVD | Intervallo Tipico | Perché è Importante |

|---|---|---|

| Sorgente di Vapore (Target) | Migliaia di °C | Crea il vapore di rivestimento |

| Energia delle Particelle del Plasma | Variabile (Fuorviante) | Non è una misura diretta del calore sul pezzo |

| Substrato (Il Vostro Pezzo) | 70°C - 400°C | Critico: Controllato per preservare l'integrità del pezzo |

Assicuratevi che i pezzi di precisione del vostro laboratorio siano rivestiti correttamente senza comprometterne le proprietà. KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, fornendo il controllo termico preciso necessario per processi PVD di successo. La nostra esperienza vi aiuta a selezionare i parametri giusti per proteggere i vostri substrati, dagli acciai temprati alle leghe e ai polimeri sensibili.

Contattate KINTEK oggi stesso per discutere le vostre esigenze specifiche di rivestimento e ottenere adesione e prestazioni ottimali.

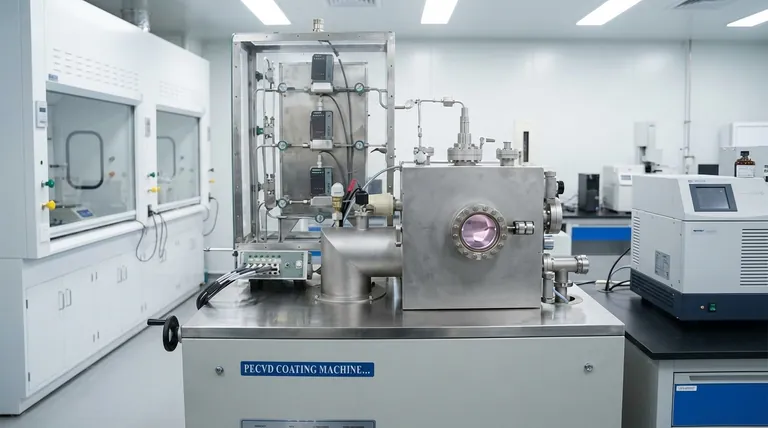

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura