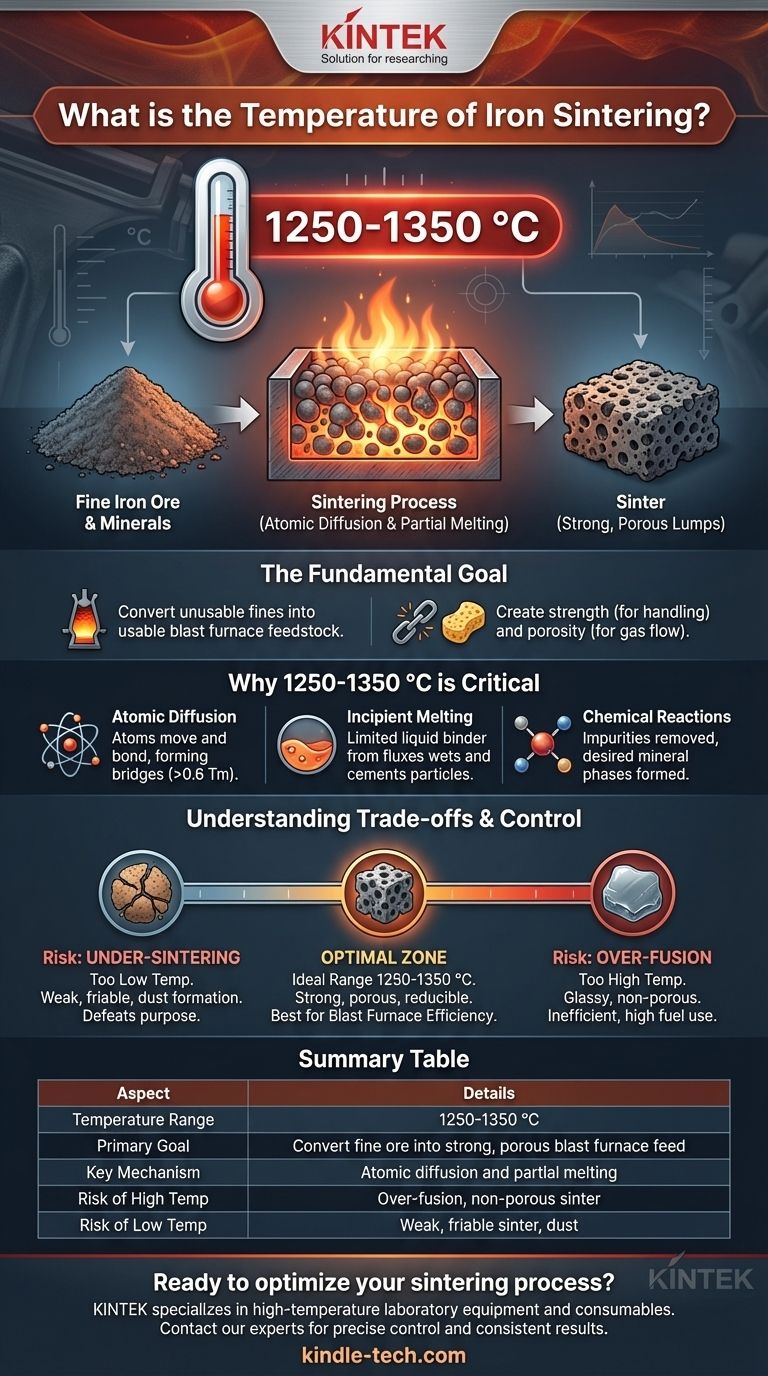

Per la sinterizzazione del minerale di ferro, il processo viene eseguito a una temperatura compresa tra 1250-1350 °C. A questa temperatura critica, la miscela granulata di minerali di ferro fini e altri minerali viene parzialmente fusa. Questo avvia una serie di reazioni chimiche che legano insieme le particelle, formando una massa solida e porosa nota come sinterizzato.

La temperatura specifica per la sinterizzazione del ferro non è arbitraria; è un punto attentamente controllato al di sotto del punto di fusione completo del ferro. Questa temperatura è sufficientemente alta da consentire la diffusione atomica e la fusione parziale per il legame, ma sufficientemente bassa da mantenere la porosità necessaria per il suo utilizzo finale in un altoforno.

L'obiettivo fondamentale della sinterizzazione del minerale di ferro

La sinterizzazione è una fase critica nel processo di produzione dell'acciaio. Il suo scopo primario è convertire le polveri fini di minerale di ferro inutilizzabili in un prodotto con la giusta dimensione, resistenza e proprietà chimiche per un altoforno.

Dalle particelle fini alla materia prima utilizzabile

Il minerale di ferro grezzo estratto dalle miniere è spesso costituito da particelle fini. Se queste fossero immesse direttamente in un altoforno, ostruirebbero il flusso di gas caldi necessari per il processo di riduzione. La sinterizzazione aggrega queste polveri in grumi più grandi e uniformi.

Creazione di resistenza e porosità

L'obiettivo è creare un materiale meccanicamente sufficientemente resistente da sopportare la manipolazione e il peso della colonna di materiale all'interno del forno. Contemporaneamente, il sinterizzato deve essere poroso per consentire ai gas riducenti di circolare in modo efficiente e reagire con gli ossidi di ferro.

Perché l'intervallo 1250-1350 °C è critico

La specifica finestra di temperatura è il risultato dell'equilibrio tra molteplici fenomeni fisici e chimici. È direttamente correlata alla temperatura di fusione del ferro (circa 1538 °C) e al comportamento degli altri materiali nella miscela.

Il principio della diffusione atomica

Affinché le particelle si leghino, gli atomi devono essere in grado di muoversi e riorganizzarsi nei punti di contatto, riducendo l'area superficiale e formando un ponte solido. Questo processo, noto come diffusione, richiede una significativa energia termica. Le temperature di sinterizzazione sono tipicamente superiori a 0,6 volte la temperatura di fusione assoluta del materiale, una soglia che questo intervallo supera comodamente.

Fusione incipiente (parziale)

Questo processo non fonde completamente il minerale di ferro. Invece, crea una quantità limitata di fase liquida dagli agenti fondenti (come il calcare) e altri composti a basso punto di fusione nella miscela. Questo liquido agisce come un legante, bagnando le particelle solide e solidificando al raffreddamento per cementarle insieme.

Promuovere le reazioni chimiche desiderate

L'alta temperatura favorisce anche reazioni chimiche essenziali. Aiuta a rimuovere le impurità volatili e avvia la formazione di fasi minerali chiave, come i ferriti di calcio, che conferiscono al sinterizzato finale le sue desiderabili caratteristiche di resistenza e riducibilità.

Comprendere i compromessi e il controllo del processo

Il raggiungimento di una qualità ottimale del sinterizzato richiede un controllo rigoroso, poiché deviazioni dalla temperatura target possono degradare significativamente il prodotto finale.

Il rischio di sovra-fusione

Se la temperatura è troppo alta, si verificherà una fusione eccessiva. Ciò può portare alla formazione di un sinterizzato vetroso e non poroso. Questo materiale è difficile da penetrare per i gas nell'altoforno, riducendo l'efficienza e aumentando il consumo di carburante.

Il problema della sotto-sinterizzazione

Se la temperatura è troppo bassa, la diffusione e la fusione parziale saranno insufficienti. Il sinterizzato risultante sarà debole, friabile e soggetto a frantumarsi in polvere durante il trasporto o all'interno del forno, vanificando l'intero scopo del processo.

L'importanza dell'atmosfera

La sinterizzazione viene condotta in atmosfera controllata, spesso con aria forzata. Questo fornisce l'ossigeno necessario per la combustione del combustibile all'interno della miscela di sinterizzazione (tipicamente polvere di coke) e aiuta a controllare lo stato di ossidazione del ferro, che è critico per le proprietà del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

La temperatura e le condizioni esatte sono ottimizzate in base alla specifica mineralogia del minerale e alle proprietà desiderate del sinterizzato finale.

- Se il tuo obiettivo principale è massimizzare l'efficienza dell'altoforno: Devi assicurarti che il sinterizzato abbia un'elevata porosità e riducibilità, il che richiede un rigoroso controllo della temperatura all'interno della finestra ideale di 1250-1350 °C per evitare la sovra-fusione.

- Se il tuo obiettivo principale è produrre un sinterizzato consistente e resistente: Concentrati sul raggiungimento di una miscela omogenea e sul mantenimento di condizioni termiche stabili su tutto il letto di sinterizzazione per prevenire zone deboli e sotto-sinterizzate.

- Se il tuo obiettivo principale è la scienza dei materiali fondamentale: Ricorda che la funzione della temperatura è fornire energia termica sufficiente (tipicamente >0,6 Tm) per superare le barriere di attivazione per la diffusione atomica, che è il meccanismo centrale di consolidamento.

In definitiva, padroneggiare la temperatura di sinterizzazione significa bilanciare la mobilità atomica con l'integrità strutturale per creare l'input ideale per la produzione di ferro.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di temperatura | 1250-1350 °C |

| Obiettivo primario | Convertire il minerale di ferro fine in grumi forti e porosi per l'alimentazione dell'altoforno |

| Meccanismo chiave | Diffusione atomica e fusione parziale per legare le particelle |

| Rischio di alta temperatura | Sovra-fusione, creazione di sinterizzato non poroso e inefficiente |

| Rischio di bassa temperatura | Sinterizzato debole, friabile che si rompe in polvere |

Pronto a ottimizzare il tuo processo di sinterizzazione? KINTEK è specializzata in apparecchiature da laboratorio per alte temperature e materiali di consumo per test sui materiali e sviluppo di processi. Che tu stia ricercando parametri di sinterizzazione o aumentando la produzione, i nostri robusti forni e il supporto esperto possono aiutarti a raggiungere un controllo preciso della temperatura e risultati coerenti. Contatta oggi i nostri esperti di processi termici per discutere come possiamo supportare i tuoi obiettivi di laboratorio e produzione nella fabbricazione di ferro e acciaio.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura