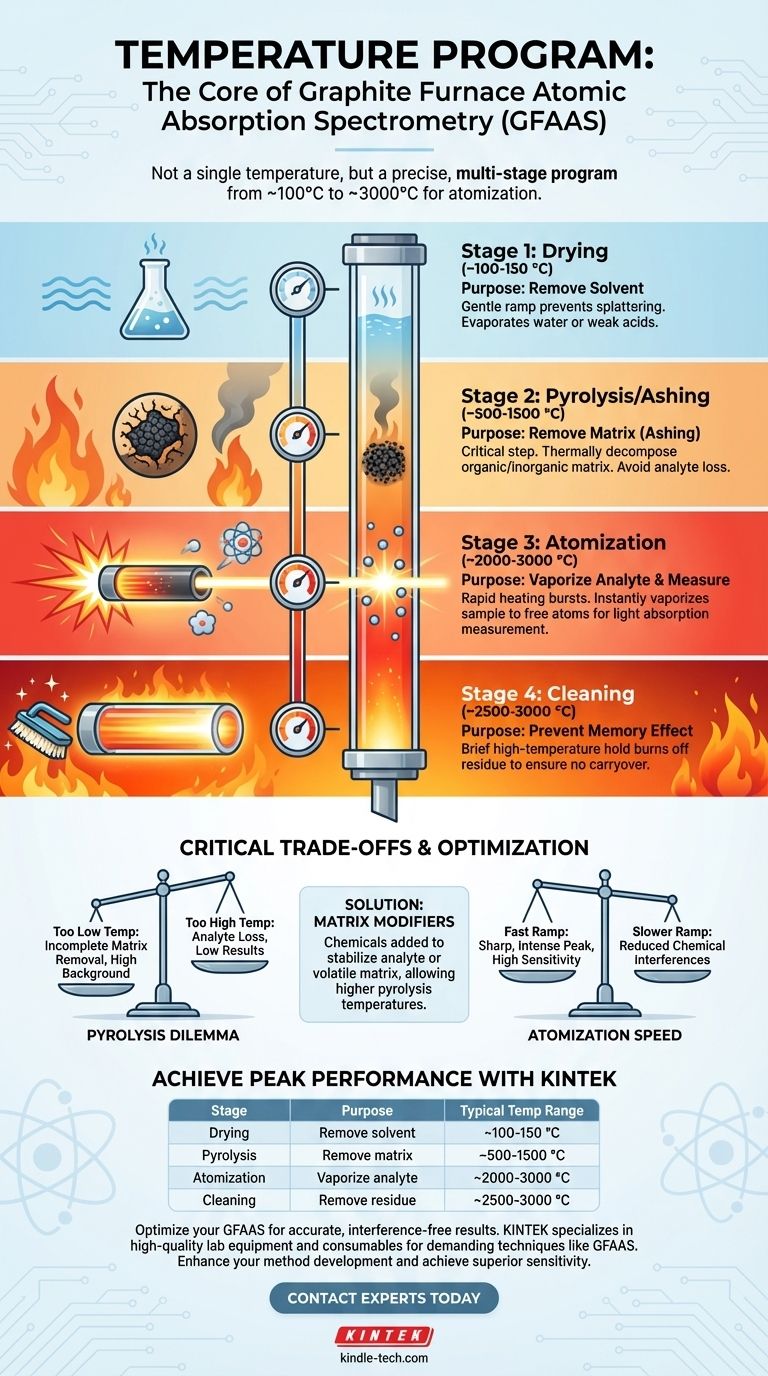

Nella spettrometria di assorbimento atomico con fornetto di grafite (GFAAS), non esiste un'unica temperatura operativa. Invece, lo strumento esegue un programma di temperatura multistadio preciso che può variare da circa 100 °C per l'essiccazione iniziale fino a 3000 °C per l'atomizzazione e la pulizia, a seconda dell'elemento specifico e della matrice del campione analizzati.

Il principio fondamentale della GFAAS non è quello di utilizzare un'unica alta temperatura, ma di sfruttare una sequenza di passaggi di temperatura attentamente controllati. Questo programma è progettato per rimuovere sistematicamente il solvente e la matrice del campione prima di una fase finale di riscaldamento rapido che isola e misura l'analita target.

Lo Scopo del Programma di Temperatura

La GFAAS raggiunge la sua eccezionale sensibilità eseguendo la preparazione del campione direttamente all'interno del tubo di grafite. Questa preparazione in-situ è realizzata attraverso un programma di riscaldamento temporizzato e controllato, che consiste in diverse fasi distinte. Ogni fase ha uno scopo specifico, garantendo collettivamente che la misurazione finale sia solo dell'analita, libera da interferenze.

Fase 1: Essiccazione (~100-150 °C)

Il primo passo è una fase di essiccazione a bassa temperatura. Un delicato aumento della temperatura fino a poco più del punto di ebollizione del solvente (tipicamente acqua o un acido debole) rimuove il liquido in modo controllato, impedendo al campione di schizzare e garantendo una deposizione uniforme sulla parete del fornetto.

Fase 2: Pirolisi o Incenerimento (~500-1500 °C)

Questo è probabilmente il passaggio di ottimizzazione più critico. La temperatura viene aumentata significativamente per decomporre termicamente, o "incenerire", la matrice organica e inorganica del campione. L'obiettivo è eliminare questi componenti, che altrimenti interferirebbero con la misurazione.

La temperatura di pirolisi ideale è la temperatura più alta possibile che può essere utilizzata senza causare alcuna perdita prematura dell'analita target. Questa temperatura è altamente dipendente dall'elemento.

Fase 3: Atomizzazione (~2000-3000 °C)

Durante questa fase, il fornetto viene riscaldato il più rapidamente possibile alla temperatura di atomizzazione target. Questo scoppio di intensa energia termica vaporizza istantaneamente il residuo del campione rimanente, creando una densa nuvola di atomi liberi allo stato fondamentale all'interno del tubo di grafite.

Un fascio di luce specifico per l'analita viene fatto passare attraverso questa nuvola atomica, e la quantità di luce assorbita è direttamente proporzionale alla concentrazione dell'analita. Questo è il passaggio di misurazione.

Fase 4: Pulizia (~2500-3000 °C)

Dopo che la misurazione è completa, il fornetto viene mantenuto a una temperatura molto alta per alcuni secondi. Questo passaggio finale serve a bruciare qualsiasi residuo rimanente dal fornetto, prevenendo il trasporto di campione da un'analisi all'altra, noto anche come "effetto memoria".

Comprendere i Compromessi Critici

L'ottimizzazione di un programma di temperatura GFAAS è un processo di bilanciamento di fattori contrastanti. Un programma mal scelto è la causa più comune di risultati imprecisi.

Il Dilemma della Temperatura di Pirolisi

La sfida centrale è trovare la temperatura di pirolisi ottimale.

- Troppo Bassa: Se la temperatura è troppo bassa, la matrice del campione non viene completamente rimossa. Ciò può causare segnali di fondo elevati durante l'atomizzazione, che oscurano il segnale dell'analita e portano a risultati imprecisi.

- Troppo Alta: Se la temperatura è troppo alta, l'analita stesso (specialmente elementi volatili come cadmio o piombo) inizierà a vaporizzare e ad essere perso insieme alla matrice. Ciò porta a una lettura artificialmente bassa.

Il Ruolo dei Modificatori di Matrice

Per risolvere il dilemma della pirolisi, i chimici spesso usano modificatori di matrice. Si tratta di sostanze chimiche aggiunte al campione che interagiscono selettivamente con l'analita o con la matrice.

Una strategia comune è aggiungere un modificatore (come il nitrato di palladio) che forma un composto più stabile termicamente con l'analita. Ciò consente di utilizzare una temperatura di pirolisi più elevata per una rimozione più efficace della matrice senza perdere l'analita.

Velocità di Atomizzazione e Forma del Segnale

Anche la velocità della rampa di temperatura durante la fase di atomizzazione è importante. Una rampa molto veloce crea un picco di assorbimento nitido, stretto e intenso, che spesso produce la migliore sensibilità. Tuttavia, per alcune matrici complesse, una rampa più lenta può aiutare a ridurre alcune interferenze chimiche.

Ottimizzazione della Temperatura per la Tua Analisi

La scelta del programma di temperatura corretto è essenziale per lo sviluppo del metodo. Le impostazioni ideali sono sempre una funzione dell'elemento specifico, della matrice del campione e degli obiettivi analitici.

- Se il tuo obiettivo principale è analizzare un elemento volatile (es. Cadmio, Piombo): Devi usare temperature di pirolisi e atomizzazione relativamente basse e considerare fortemente un modificatore di matrice per prevenire la perdita prematura dell'analita.

- Se il tuo obiettivo principale è analizzare un elemento refrattario (es. Vanadio, Molibdeno): Avrai bisogno di temperature di atomizzazione molto elevate e potenzialmente di un tempo di mantenimento dell'atomizzazione più lungo per garantire la completa vaporizzazione.

- Se il tuo obiettivo principale è ridurre l'interferenza di fondo: Dedica la maggior parte del tempo di sviluppo del metodo all'ottimizzazione della fase di pirolisi, sperimentando diverse temperature e modificatori di matrice per ottenere la massima rimozione della matrice.

Padroneggiare il programma di temperatura trasforma la GFAAS da uno strumento complesso in uno strumento analitico eccezionalmente potente e preciso.

Tabella Riepilogativa:

| Fase | Scopo | Intervallo di Temperatura Tipico |

|---|---|---|

| Essiccazione | Rimozione del solvente | ~100-150 °C |

| Pirolisi/Incenerimento | Rimozione della matrice del campione | ~500-1500 °C |

| Atomizzazione | Vaporizzazione dell'analita per la misurazione | ~2000-3000 °C |

| Pulizia | Rimozione dei residui per prevenire il trasporto | ~2500-3000 °C |

Raggiungi le Massime Prestazioni Analitiche con KINTEK

L'ottimizzazione del programma di temperatura GFAAS è fondamentale per risultati accurati e privi di interferenze. Sia che tu stia analizzando elementi volatili come Cadmio e Piombo o elementi refrattari come Vanadio e Molibdeno, l'attrezzatura e i materiali di consumo giusti sono essenziali per il successo.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità progettati specificamente per tecniche analitiche esigenti come la Spettrometria di Assorbimento Atomico con Fornetto di Grafite. Forniamo i componenti affidabili di cui hai bisogno per garantire un controllo preciso della temperatura e prestazioni costanti nel tuo laboratorio.

Pronto a migliorare lo sviluppo del tuo metodo GFAAS e ottenere una sensibilità superiore?

Contatta i nostri esperti oggi per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio con soluzioni ingegnerizzate di precisione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio Multizona

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave Sterilizzatore da Laboratorio da Banco Veloce ad Alta Pressione 16L 24L per Uso di Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

Domande frequenti

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- In che modo un forno tubolare orizzontale a zone di riscaldamento multiple avvantaggia i test sulle leghe? Massimizzare l'uniformità termica e la produttività

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Quali sono i vantaggi dell'utilizzo di un forno tubolare multizona? Uniformità termica migliorata per la ricerca sulla diffusione

- Cos'è una fornace multiposizione? La guida definitiva all'installazione flessibile di sistemi HVAC