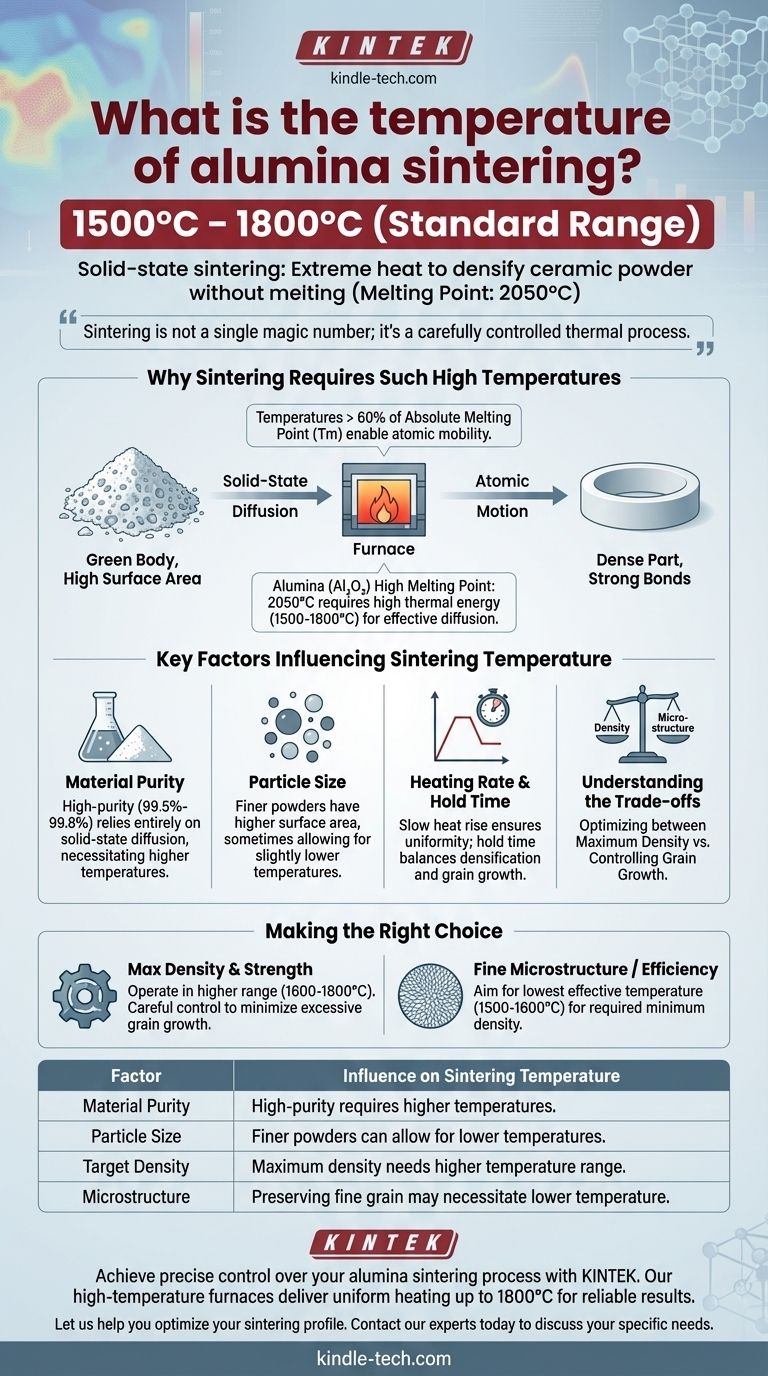

La temperatura di sinterizzazione standard per l'allumina ad alta purezza è compresa tra 1500 °C e 1800 °C. Questo processo, noto come sinterizzazione allo stato solido, utilizza calore estremo per densificare la polvere ceramica in un oggetto solido senza raggiungere il suo punto di fusione di 2050 °C. La temperatura precisa dipende fortemente da fattori come la dimensione delle particelle, la purezza e la densità finale desiderata del componente ceramico.

La sinterizzazione non è un singolo numero magico; è un processo termico attentamente controllato. L'obiettivo è applicare calore sufficiente per consentire agli atomi di diffondersi e legarsi, densificando il materiale, gestendo contemporaneamente i compromessi tra densità finale e struttura dei grani.

Perché la sinterizzazione richiede temperature così elevate

La sinterizzazione è fondamentalmente un processo di movimento atomico. Per trasformare una polvere sfusa in un componente denso e solido, i singoli atomi devono avere energia sufficiente per muoversi, eliminare i pori tra le particelle e formare forti legami chimici. Ciò richiede una significativa energia termica.

Il principio della diffusione allo stato solido

Il meccanismo primario in gioco è la diffusione allo stato solido. A temperature superiori a circa il 60% del punto di fusione assoluto di un materiale (Tm), gli atomi diventano sufficientemente mobili da spostarsi attraverso le superfici delle particelle e attraverso il reticolo cristallino.

Questo movimento è guidato da una riduzione dell'energia superficiale. Le particelle fini nel "corpo verde" iniziale hanno una superficie molto elevata, il che è energeticamente sfavorevole. Il calore fornisce l'energia agli atomi per riorganizzarsi in uno stato più denso e a energia inferiore, fondendo efficacemente le particelle insieme.

L'elevato requisito termico dell'allumina

L'allumina (Al₂O₃) ha legami ionici e covalenti eccezionalmente forti, rendendola un materiale molto stabile con un alto punto di fusione di 2050 °C.

A causa di questo alto punto di fusione, è necessaria una temperatura corrispondentemente elevata per avviare una diffusione efficace. Sebbene la regola generale suggerisca una temperatura superiore a ~1230 °C (0,6 * 2050 °C), la densificazione pratica per l'allumina richiede l'intervallo molto più elevato di 1500-1800 °C per ottenere le proprietà desiderate in un lasso di tempo ragionevole.

Fattori chiave che influenzano la temperatura di sinterizzazione

La temperatura di sinterizzazione ideale non è un valore fisso. Viene regolata in base alla materia prima e alle specifiche target per il componente finale.

Purezza del materiale

La purezza della polvere di allumina è fondamentale. Additivi o impurità possono agire come aiuti alla sinterizzazione, formando spesso una fase liquida a temperature più basse che può accelerare la densificazione.

Al contrario, per l'allumina ad alta purezza (dal 99,5% al 99,8%), non esistono tali aiuti. Il processo si basa interamente sulla diffusione allo stato solido, che richiede temperature più elevate per raggiungere la piena densità.

Dimensione delle particelle

Le polveri di partenza più fini con dimensioni delle particelle più piccole hanno una superficie maggiore. Ciò fornisce una forza motrice più forte per la sinterizzazione, che a volte può consentire temperature di sinterizzazione leggermente più basse o tempi di lavorazione più brevi.

Le polveri più grossolane richiedono più energia termica (temperature più elevate o tempi di mantenimento più lunghi) per raggiungere lo stesso livello di densificazione.

Velocità di riscaldamento e tempo di mantenimento

La velocità con cui la temperatura viene aumentata (tipicamente da 4 °C a 10 °C al minuto per le ceramiche tecniche) e la durata in cui viene mantenuta alla temperatura di picco sono anch'essi parametri critici.

Un lento aumento del calore assicura una temperatura uniforme in tutto il pezzo, prevenendo le crepe. Il tempo di mantenimento alla temperatura di picco è un atto di bilanciamento; deve essere sufficientemente lungo per la densificazione ma non così lungo da causare effetti indesiderati.

Comprendere i compromessi

L'ottimizzazione del processo di sinterizzazione implica sempre la gestione di un compromesso critico tra il raggiungimento della massima densità e il controllo della microstruttura del componente finale.

Densità vs. crescita dei grani

L'obiettivo primario della sinterizzazione è eliminare la porosità e raggiungere un'alta densità, che è cruciale per la resistenza meccanica e altre caratteristiche prestazionali.

Tuttavia, le stesse alte temperature e i lunghi tempi di mantenimento che promuovono la densificazione promuovono anche la crescita dei grani. Se i grani diventano troppo grandi, le proprietà meccaniche della ceramica, come la sua tenacità e resistenza, possono effettivamente diminuire. Il processo ideale raggiunge una densità quasi completa mantenendo una struttura dei grani fine e uniforme.

Fare la scelta giusta per il tuo obiettivo

La selezione del profilo di sinterizzazione corretto è essenziale per ottenere le proprietà del materiale desiderate per una specifica applicazione.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: Sarà probabilmente necessario operare nella fascia più alta dell'intervallo di temperatura (1600-1800 °C) con una velocità di riscaldamento e un tempo di mantenimento attentamente controllati per minimizzare l'eccessiva crescita dei grani.

- Se il tuo obiettivo principale è preservare una microstruttura fine o l'efficienza del processo: Punta alla temperatura efficace più bassa (circa 1500-1600 °C) che raggiunga comunque la densità minima richiesta per la tua applicazione.

In definitiva, il controllo della temperatura di sinterizzazione è la leva principale per ingegnerizzare le proprietà finali di un componente ceramico in allumina.

Tabella riassuntiva:

| Fattore | Influenza sulla temperatura di sinterizzazione |

|---|---|

| Purezza del materiale | L'allumina ad alta purezza richiede temperature più elevate per la diffusione allo stato solido. |

| Dimensione delle particelle | Le polveri più fini possono talvolta consentire temperature leggermente più basse. |

| Densità target | La massima densità richiede tipicamente la fascia più alta dell'intervallo di temperatura. |

| Microstruttura | Preservare una struttura a grana fine potrebbe richiedere una temperatura più bassa. |

Ottieni un controllo preciso sul tuo processo di sinterizzazione dell'allumina con KINTEK.

La temperatura di sinterizzazione ideale è fondamentale per ingegnerizzare la densità finale, la resistenza e la microstruttura dei tuoi componenti in allumina. KINTEK è specializzata in forni da laboratorio ad alta temperatura e materiali di consumo progettati per le esigenze rigorose delle ceramiche tecniche. La nostra attrezzatura offre il riscaldamento uniforme e il controllo preciso della temperatura fino a 1800°C necessari per risultati affidabili e ripetibili.

Lasciaci aiutarti a ottimizzare il tuo profilo di sinterizzazione per proprietà ceramiche superiori. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Perché la porcellana è resistente al calore? Spiegazione scientifica della resilienza alle alte temperature

- Perché l'allumina viene utilizzata nei forni? Ottieni una resistenza al calore e una purezza senza pari

- Quali sono le caratteristiche della sinterizzazione ceramica? Ottieni un controllo preciso per le proprietà della tua ceramica

- Quali parametri di processo sono stati analizzati nella rettifica di AlSiTi? Ottimizzare l'efficienza della lavorazione ceramica

- Cos'è la sinterizzazione ceramica? Una guida alla produzione di materiali ad alte prestazioni

- Qual è la necessità di utilizzare piastre ceramiche per applicare pressione di impilamento in una configurazione a sandwich? | KINTEK

- Qual è un sostituto del carburo di tungsteno? Esplora i materiali avanzati per prestazioni superiori

- Quali sono i limiti del carburo di silicio? Gestire la fragilità e la deriva delle prestazioni