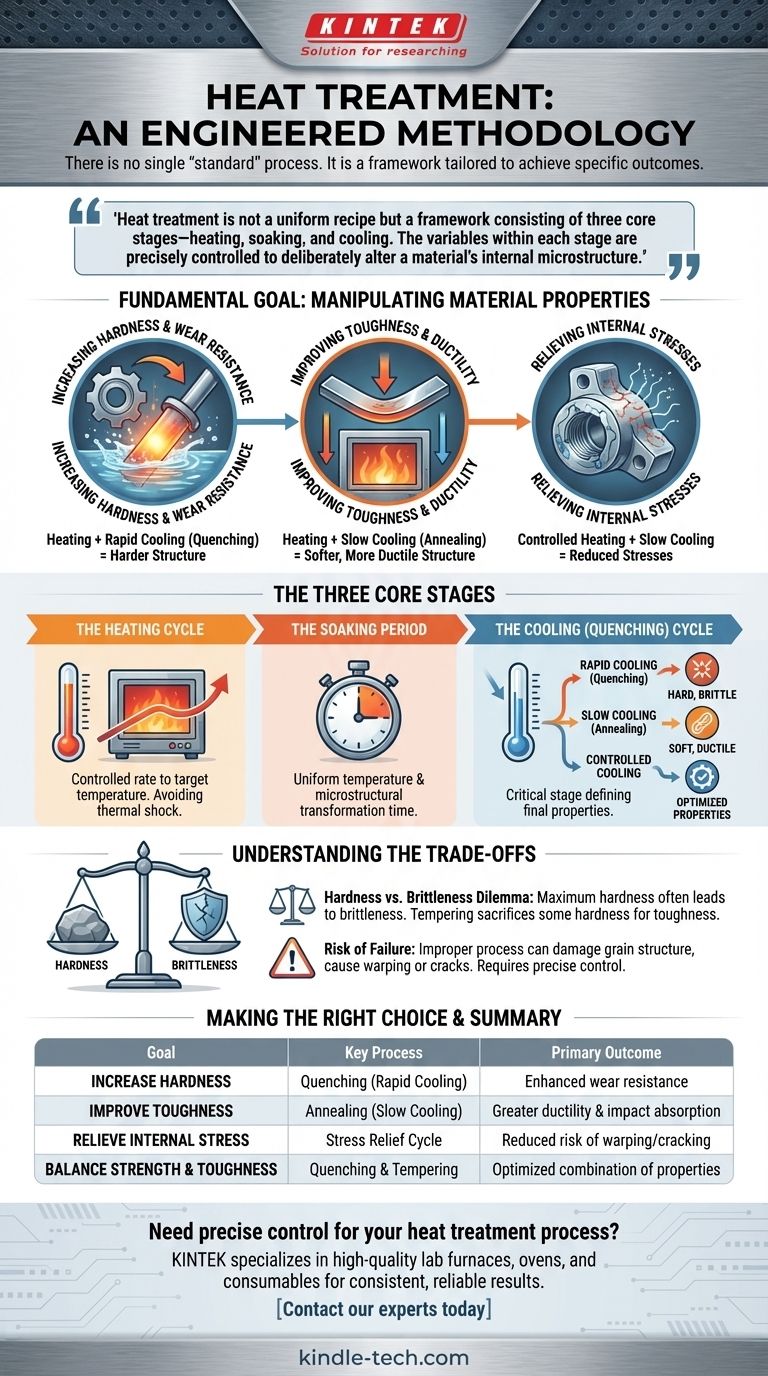

Non esiste un unico processo di trattamento termico "standard". Il trattamento termico è invece una metodologia altamente ingegnerizzata e personalizzata per ottenere un risultato specifico per un dato materiale. Il processo utilizzato dipende interamente dalle proprietà fisiche desiderate del pezzo finale, come durezza, tenacità o livelli di stress interni.

Il trattamento termico non è una ricetta uniforme, ma un framework composto da tre fasi principali: riscaldamento, mantenimento e raffreddamento. Lo "standard" risiede in questo framework, mentre le variabili all'interno di ogni fase sono controllate con precisione per alterare deliberatamente la microstruttura interna di un materiale e raggiungere un obiettivo ingegneristico specifico.

L'obiettivo fondamentale: manipolare le proprietà dei materiali

Il trattamento termico mira fondamentalmente a modificare la struttura interna di un materiale per migliorarne le proprietà per una specifica applicazione. Questo è particolarmente critico per metalli come l'acciaio, dove piccole modifiche al processo di trattamento possono produrre caratteristiche prestazionali drasticamente diverse.

Aumentare la durezza e la resistenza all'usura

Uno degli obiettivi più comuni è rendere un materiale più duro. Questo si ottiene riscaldando il metallo a una temperatura specifica per alterarne la struttura cristallina e quindi raffreddandolo rapidamente (tempra) per fissare quella struttura dura. Ciò migliora la resistenza di un pezzo all'usura, all'abrasione e all'indentazione.

Migliorare la tenacità e la duttilità

Al contrario, un materiale potrebbe essere troppo fragile per l'uso previsto. Processi come la ricottura prevedono il riscaldamento di un metallo e il suo successivo raffreddamento molto lento. Ciò riorganizza la struttura interna del materiale per renderla più uniforme e meno stressata, aumentandone la capacità di deformarsi senza fratturarsi (duttilità) e di assorbire gli urti (tenacità).

Alleviare le tensioni interne

Processi di fabbricazione come la saldatura, la fusione o la lavorazione introducono significative tensioni interne in un materiale. Queste tensioni possono portare a deformazioni o crepe nel tempo. Un ciclo di trattamento termico per lo scarico delle tensioni prevede il riscaldamento del pezzo a una temperatura inferiore al suo punto di trasformazione e il suo successivo raffreddamento lento, il che consente a queste forze interne di rilassarsi senza modificare le proprietà fondamentali.

Migliorare altre proprietà

Oltre ai cambiamenti meccanici, il trattamento termico può anche affinare le proprietà elettriche e magnetiche di un materiale. Questo è fondamentale per i componenti utilizzati in motori elettrici, trasformatori e altre applicazioni elettromagnetiche.

Le tre fasi principali di qualsiasi trattamento termico

Sebbene le temperature, i tempi e le velocità di raffreddamento specifiche varino enormemente, praticamente tutti i processi di trattamento termico seguono una struttura a tre fasi. Padroneggiare un processo significa padroneggiare le variabili in ogni fase.

Fase 1: Il ciclo di riscaldamento

Il pezzo viene riscaldato in modo controllato fino a una temperatura target. La velocità di riscaldamento è importante; un riscaldamento troppo rapido può causare shock termico e crepe, specialmente in geometrie complesse. La temperatura target è determinata dal materiale e dalle proprietà finali desiderate.

Fase 2: Il periodo di mantenimento

Una volta raggiunta la temperatura target, il materiale viene mantenuto, o "sostenuto", per un periodo di tempo specifico. Questo periodo consente alla temperatura di diventare uniforme in tutto il pezzo e dà alla microstruttura interna il tempo necessario per trasformarsi completamente. Il tempo di mantenimento dipende dalla chimica del materiale e dallo spessore della sezione trasversale del pezzo.

Fase 3: Il ciclo di raffreddamento (tempra)

Questa è spesso la fase più critica. La velocità con cui il materiale viene raffreddato dalla temperatura di mantenimento determina la sua microstruttura finale e, quindi, le sue proprietà meccaniche. Un raffreddamento rapido in acqua, olio o aria forzata (tempra) crea una struttura dura e fragile, mentre un raffreddamento molto lento all'interno di un forno (ricottura) crea una struttura morbida e duttile.

Comprendere i compromessi

Il trattamento termico non è una bacchetta magica; è un compromesso ingegneristico. Migliorare una proprietà quasi sempre avviene a scapito di un'altra.

Il dilemma durezza vs. fragilità

Il compromesso più comune è tra durezza e tenacità. Un materiale trattato termicamente per ottenere la massima durezza sarà quasi sempre estremamente fragile e propenso a frantumarsi sotto impatto. Questo è il motivo per cui i pezzi estremamente duri vengono spesso successivamente temprati – riscaldati a una temperatura inferiore – per sacrificare un po' di durezza in cambio di un necessario aumento della tenacità.

Il rischio di fallimento

Un trattamento termico eseguito in modo improprio è peggio di nessun trattamento. Il surriscaldamento può danneggiare permanentemente la struttura granulare del materiale, mentre un raffreddamento errato può introdurre nuove tensioni, causare deformazioni o creare crepe. Il processo richiede un controllo preciso e una profonda comprensione della metallurgia del materiale.

Fare la scelta giusta per il tuo obiettivo

Il processo di trattamento termico corretto è quello che raggiunge le proprietà specifiche richieste dalla tua applicazione. Inizia sempre definendo il tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Avrai bisogno di un processo che preveda una tempra rapida, come la cementazione o la tempra a cuore, probabilmente seguita da una tempra a bassa temperatura.

- Se il tuo obiettivo principale è alleviare le tensioni per la lavorabilità: Avrai bisogno di un processo con raffreddamento molto lento, come la ricottura o la normalizzazione, per produrre una microstruttura morbida e uniforme.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e tenacità: Probabilmente avrai bisogno di un processo in due fasi di tempra per indurire il pezzo, seguito da una tempra per ridurre la fragilità e ottenere la tenacità desiderata.

In definitiva, la scelta del processo giusto inizia con una chiara comprensione di ciò che il materiale deve fare.

Tabella riassuntiva:

| Obiettivo | Processo chiave | Risultato principale |

|---|---|---|

| Aumentare la durezza | Tempra (Raffreddamento rapido) | Maggiore resistenza all'usura |

| Migliorare la tenacità | Ricottura (Raffreddamento lento) | Maggiore duttilità e assorbimento degli urti |

| Alleviare le tensioni interne | Ciclo di scarico delle tensioni | Rischio ridotto di deformazioni o crepe |

| Equilibrare resistenza e tenacità | Tempra e rinvenimento | Combinazione ottimizzata di proprietà |

Hai bisogno di un controllo preciso per il tuo processo di trattamento termico? L'attrezzatura da laboratorio giusta è fondamentale per ottenere risultati coerenti e affidabili. KINTEK è specializzata in forni da laboratorio, stufe e materiali di consumo di alta qualità che forniscono il controllo della temperatura e l'uniformità esatti richiesti dalle tue applicazioni di trattamento termico.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a raggiungere i tuoi specifici obiettivi di proprietà dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato