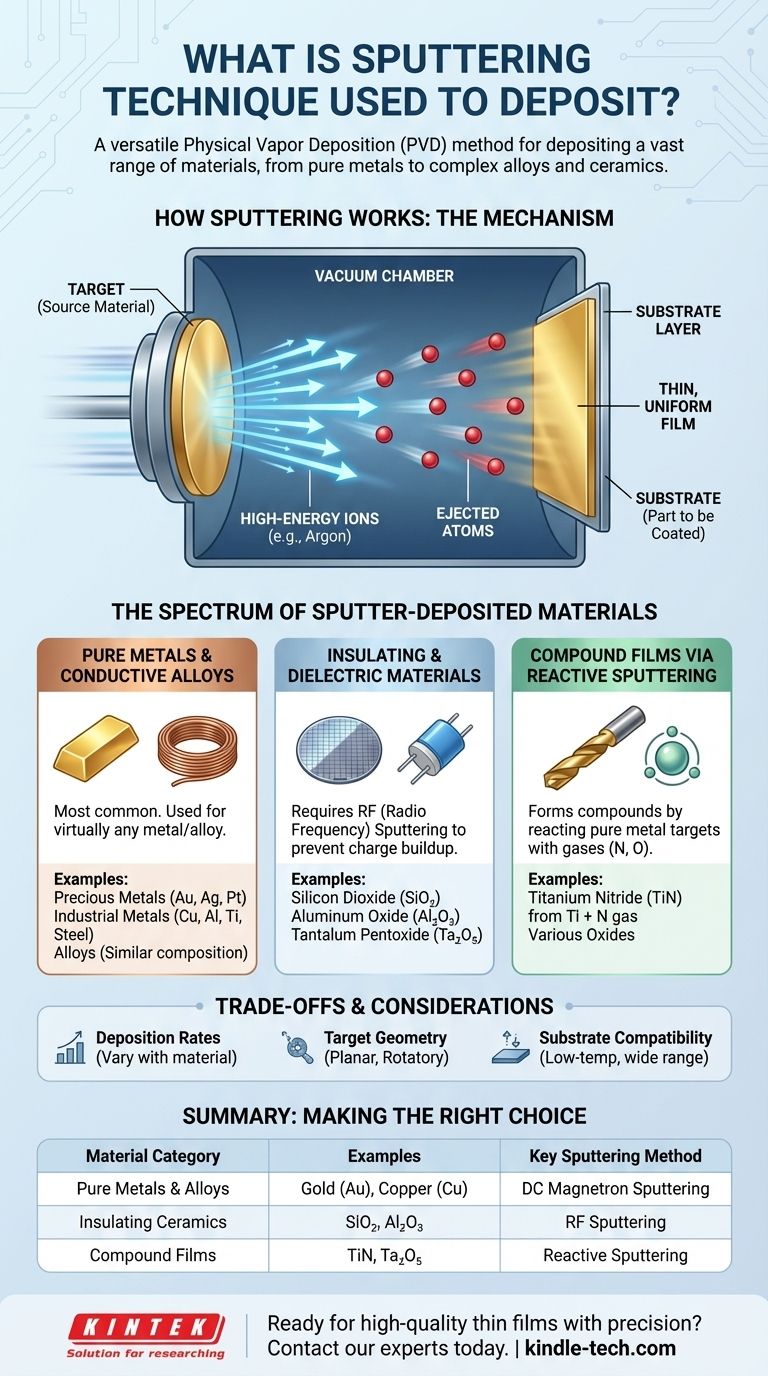

Nella sua essenza, la tecnica di sputtering è un metodo di deposizione fisica da vapore (PVD) in grado di depositare una gamma eccezionalmente ampia di materiali. Questa include quasi tutti gli elementi solidi, dai metalli puri come oro e rame alle leghe complesse e ai composti ceramici avanzati come ossidi e nitruri, su un substrato.

Lo sputtering non è definito da un insieme limitato di materiali, ma dal suo processo fisico: il bombardamento di un "bersaglio" sorgente per espellere atomi. Questo meccanismo fondamentale lo rende una delle tecniche di deposizione di film sottili più versatili e controllabili disponibili per il rivestimento delle superfici.

Come funziona lo sputtering: una introduzione

Lo sputtering è un processo basato sul vuoto che offre un controllo a livello atomico sulla deposizione del film. La meccanica alla base della sua versatilità è semplice.

Il meccanismo di base

In una camera a vuoto, un substrato (la parte da rivestire) viene posizionato di fronte a un "bersaglio" realizzato con il materiale di rivestimento desiderato. Ioni ad alta energia, tipicamente provenienti da un gas inerte come l'Argon, vengono accelerati e collidono con il bersaglio.

Queste collisioni sono sufficientemente energetiche da espellere fisicamente gli atomi dal materiale bersaglio. Questi atomi espulsi viaggiano attraverso il vuoto e si condensano sul substrato, formando un film sottile e uniforme.

Lo spettro dei materiali depositati tramite sputtering

La vera potenza dello sputtering risiede nell'ampiezza dei materiali che può gestire. Modificando il processo, possiamo depositare conduttori, isolanti e composti chimici complessi con elevata precisione.

Metalli puri e leghe conduttive

Questa è l'applicazione più comune dello sputtering. Poiché il processo è puramente fisico, può essere utilizzato per depositare praticamente qualsiasi metallo o lega elettricamente conduttiva.

Esempi comuni includono:

- Metalli preziosi: Oro (Au), Argento (Ag), Platino (Pt)

- Metalli industriali: Rame (Cu), Alluminio (Al), Titanio (Ti), Acciaio

- Leghe: Utilizzando un bersaglio realizzato con una lega preformata, il film risultante avrà una composizione chimica molto simile.

Materiali isolanti e dielettrici

La deposizione di materiali isolanti elettricamente richiede una variazione specifica chiamata Sputtering a RF (Radio Frequenza). Una sorgente di alimentazione CC standard causerebbe l'accumulo di una carica positiva sul bersaglio isolante, arrestando il processo.

Lo sputtering a RF alterna il campo elettrico ad alta frequenza, neutralizzando questo accumulo di carica e consentendo la deposizione di ceramiche e dielettrici come Biossido di Silicio (SiO₂), Ossido di Alluminio (Al₂O₃) e Pentossido di Tantalio (Ta₂O₅).

Film composti tramite sputtering reattivo

Lo sputtering reattivo è un metodo elegante per formare composti che potrebbero essere difficili da produrre come bersaglio stabile. Invece di utilizzare un bersaglio composto, si utilizza un bersaglio metallico puro in un'atmosfera di gas reattivo.

Ad esempio, depositando tramite sputtering un bersaglio di Titanio (Ti) in un ambiente contenente azoto gassoso, gli atomi di titanio espulsi reagiscono con l'azoto per formare un film di Nitruro di Titanio (TiN) sul substrato. Lo stesso principio si applica alla creazione di ossidi introducendo ossigeno.

Comprensione dei compromessi e delle considerazioni

Sebbene incredibilmente versatile, lo sputtering è un processo di precisione con fattori che devono essere gestiti per ottenere il risultato desiderato.

Tassi di deposizione ed efficienza

Materiali diversi hanno diverse "rese di sputtering", il che significa che espellono atomi a velocità diverse nelle stesse condizioni. Ciò influisce sul tempo e sulla potenza necessari per ottenere lo spessore del film desiderato.

Materiale e geometria del bersaglio

Il materiale sorgente, o bersaglio, si presenta in diverse forme. I bersagli planari sono piastre piatte utilizzate nei sistemi su larga scala, mentre i bersagli rotanti sono cilindrici e utilizzati per ottenere elevata uniformità e utilizzo del materiale in altri progetti di sistema.

Compatibilità del substrato

Uno dei vantaggi chiave dello sputtering è la sua natura a temperatura relativamente bassa rispetto ad alcuni altri metodi di deposizione. Ciò lo rende compatibile con un'ampia gamma di substrati, inclusi vetro, metalli, wafer di silicio e persino materie plastiche o tessuti sensibili al calore.

Fare la scelta giusta per il tuo obiettivo

L'approccio di sputtering migliore dipende interamente dal materiale che devi depositare.

- Se il tuo obiettivo principale è depositare un metallo puro o una lega conduttiva: Lo sputtering a magnetron CC standard è il metodo più diretto ed efficiente.

- Se il tuo obiettivo principale è creare un film composto come un nitruro o un ossido: Lo sputtering reattivo utilizzando un bersaglio metallico puro e un gas reattivo è l'approccio standard del settore.

- Se il tuo obiettivo principale è depositare una ceramica isolante come SiO₂: Lo sputtering a RF è essenziale per superare l'accumulo di carica sul bersaglio non conduttivo.

In definitiva, il processo di sputtering fornisce un percorso altamente controllabile per depositare una libreria quasi illimitata di materiali su una superficie.

Tabella riassuntiva:

| Categoria di materiale | Esempi | Metodo di sputtering chiave |

|---|---|---|

| Metalli puri e leghe | Oro (Au), Rame (Cu), Alluminio (Al) | Sputtering a magnetron CC |

| Ceramiche isolanti | Biossido di Silicio (SiO₂), Ossido di Alluminio (Al₂O₃) | Sputtering a RF |

| Film composti | Nitruro di Titanio (TiN), Pentossido di Tantalio (Ta₂O₅) | Sputtering reattivo |

Pronto a depositare film sottili di alta qualità con precisione?

KINTEK è specializzata in soluzioni avanzate di sputtering e attrezzature da laboratorio per ricercatori e ingegneri. Che tu stia lavorando con metalli conduttivi, ceramiche isolanti o film composti complessi, la nostra esperienza ti assicura di ottenere rivestimenti uniformi e affidabili per i tuoi substrati.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di deposizione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura