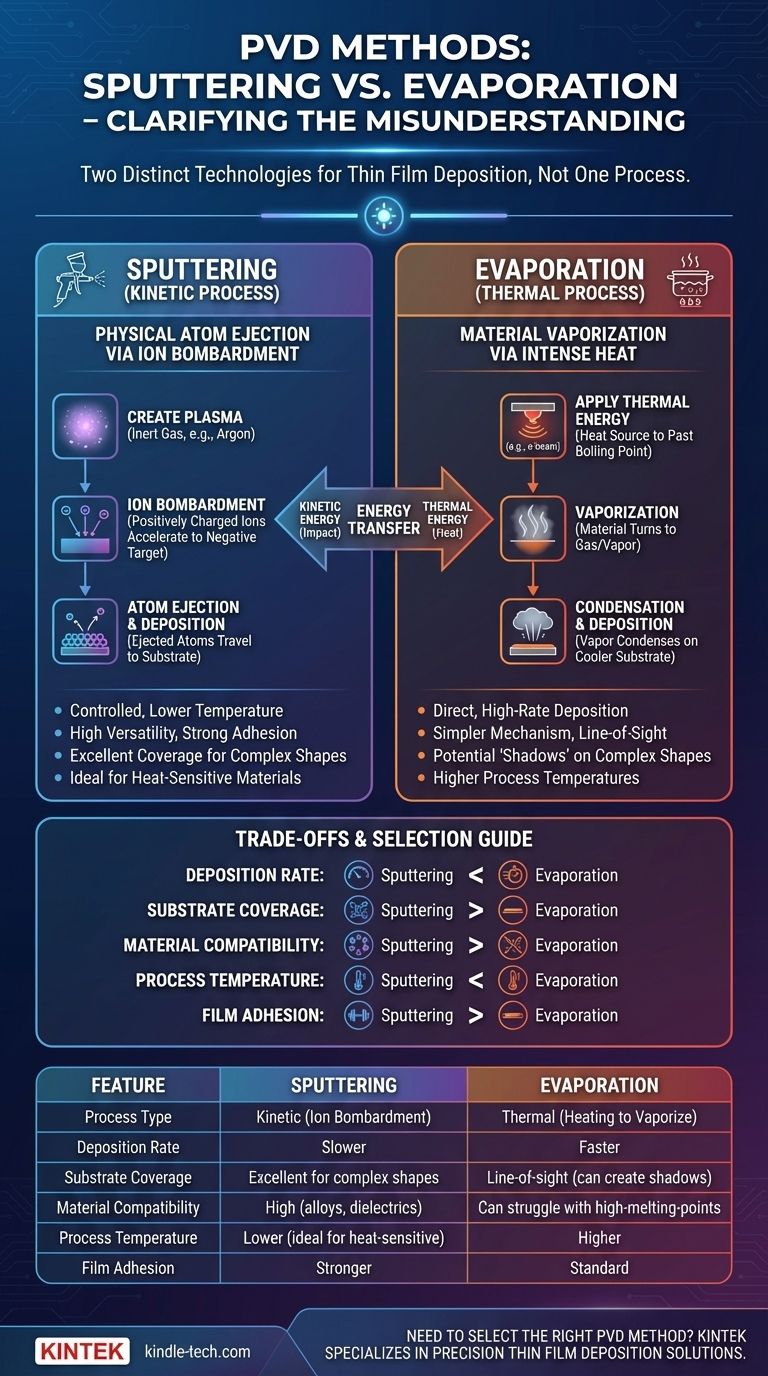

Per essere precisi, la frase "processo di sputtering dell'evaporazione" descrive un malinteso di due tecnologie distinte. Lo sputtering non è una forma di evaporazione. Lo sputtering è un processo cinetico che utilizza il bombardamento ionico per espellere fisicamente gli atomi da un bersaglio, mentre l'evaporazione è un processo termico che utilizza il calore per trasformare un materiale in vapore. Entrambi sono metodi di deposizione fisica da fase vapore (PVD) utilizzati per creare film sottili, ma operano su principi completamente diversi.

La distinzione fondamentale è quella del trasferimento di energia. Lo sputtering utilizza l'energia cinetica—come una sabbiatrice microscopica—per espellere gli atomi da una sorgente. L'evaporazione utilizza l'energia termica—riscaldando un materiale fino a farlo bollire—per creare un vapore che si condensa su un substrato.

La meccanica dello sputtering

Lo sputtering è un metodo di deposizione altamente controllato e a temperatura più bassa, apprezzato per la sua versatilità e la qualità dei film che produce. Il processo si svolge in una camera a vuoto riempita con un gas inerte.

Creazione del plasma

Innanzitutto, un gas inerte a bassa pressione, tipicamente Argon, viene introdotto nella camera a vuoto. Viene applicato un forte campo elettrico, che energizza il gas ed estrae elettroni dagli atomi di Argon, creando un plasma—un gas ionizzato e incandescente.

Bombardamento ionico

Il materiale sorgente, noto come bersaglio (target), viene caricato elettricamente in modo negativo. Ciò fa sì che gli ioni di Argon caricati positivamente provenienti dal plasma accelerino e collidano violentemente con la superficie del bersaglio.

Espulsione degli atomi e deposizione

Ogni collisione ha energia cinetica sufficiente per espellere atomi o molecole dal materiale bersaglio. Questi atomi espulsi viaggiano attraverso la camera e si depositano sul substrato, costruendo gradualmente un film sottile e uniforme.

In che modo l'evaporazione differisce fondamentalmente

L'evaporazione è un metodo di deposizione più diretto e ad alta velocità. Il suo meccanismo è più semplice ma comporta una serie diversa di vincoli.

Il ruolo dell'energia termica

Invece di utilizzare collisioni cinetiche, l'evaporazione utilizza un calore intenso per portare la temperatura del materiale sorgente oltre il suo punto di ebollizione. Il materiale passa a una fase gassosa, o vapore, all'interno della camera a vuoto. Un metodo comune per questo è l'evaporazione a fascio di elettroni (e-beam), che utilizza un fascio focalizzato di elettroni per riscaldare il materiale sorgente.

Deposizione per condensazione

Questo vapore viaggia attraverso il vuoto e si condensa sul substrato più freddo, formando un film sottile solido. Poiché il vapore viaggia in linea retta dalla sorgente, questo è considerato un processo a "linea di vista" (line-of-sight).

Comprendere i compromessi

La scelta tra sputtering ed evaporazione dipende interamente dai requisiti specifici del prodotto finale. Nessuno dei due è universalmente superiore; sono strumenti progettati per compiti diversi.

Velocità di deposizione

L'evaporazione è generalmente molto più veloce dello sputtering. L'elevata energia termica crea rapidamente un grande volume di vapore, portando a una rapida crescita del film. Lo sputtering è un processo più deliberato, atomo per atomo, ed è quindi più lento.

Copertura del substrato

Lo sputtering offre una copertura del rivestimento molto migliore su substrati complessi e non piatti. Gli atomi sputerati vengono espulsi in molte direzioni e si disperdono all'interno del plasma, consentendo loro di rivestire pareti laterali e caratteristiche intricate in modo più uniforme. La natura a "linea di vista" dell'evaporazione può creare "ombre" dietro le caratteristiche.

Compatibilità dei materiali e adesione

Lo sputtering è altamente versatile e può depositare una vasta gamma di materiali, comprese leghe e dielettrici, con la loro composizione intatta. Poiché gli atomi sputerati arrivano con maggiore energia, spesso formano film più densi con un'adesione più forte al substrato. L'evaporazione può avere difficoltà con materiali che hanno punti di fusione molto elevati o le cui componenti evaporano a velocità diverse.

Temperatura del processo

Lo sputtering è un processo a temperatura più bassa. Il substrato non ha bisogno di essere riscaldato in modo significativo, rendendo lo sputtering ideale per rivestire materiali sensibili al calore come le materie plastiche. L'evaporazione comporta un calore intenso alla sorgente, che può irradiarsi e danneggiare i substrati delicati.

Fare la scelta giusta per il tuo obiettivo

Le esigenze specifiche della tua applicazione determineranno il metodo PVD corretto.

- Se la tua attenzione principale è la velocità e l'alto rendimento per geometrie semplici: L'evaporazione è la scelta più efficiente ed economica.

- Se la tua attenzione principale è il rivestimento di forme complesse con un film uniforme: Lo sputtering offre una conformità e una copertura dei gradini superiori.

- Se la tua attenzione principale è la deposizione di leghe, composti o dielettrici: Lo sputtering offre un migliore controllo sulla composizione e purezza del film finale.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore: Il funzionamento a temperatura più bassa dello sputtering è un vantaggio critico.

Comprendere la differenza fondamentale tra espulsione cinetica e vaporizzazione termica è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Tipo di processo | Cinetiche (bombardamento ionico) | Termico (riscaldamento per vaporizzare) |

| Velocità di deposizione | Più lenta | Più veloce |

| Copertura del substrato | Eccellente per forme complesse | Linea di vista (può creare ombre) |

| Compatibilità dei materiali | Elevata (leghe, dielettrici) | Può avere difficoltà con materiali ad alto punto di fusione |

| Temperatura del processo | Più bassa (ideale per substrati sensibili al calore) | Più alta |

| Adesione del film | Più forte | Standard |

Hai bisogno di selezionare il metodo PVD giusto per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni di deposizione di film sottili di precisione. I nostri esperti possono aiutarti a scegliere tra sistemi di sputtering ed evaporazione per ottenere la qualità ottimale del film, l'uniformità e l'adesione per i tuoi substrati e materiali specifici. Contattaci oggi per discutere i requisiti del tuo progetto e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Perché il KBr viene utilizzato nella preparazione dei campioni FTIR? Ottenere spettri IR chiari e accurati con una tecnica di pastiglia adeguata

- Cos'è un'apparecchiatura per la deposizione fisica da vapore? Una guida alla tecnologia di rivestimento a film sottile

- Quali sono le modifiche nelle proprietà meccaniche dovute al raffreddamento lento? Migliorare la lavorabilità e la tenacità del materiale

- Dove vengono utilizzati gli evaporatori nell'industria alimentare? Concentrare i prodotti e ridurre i costi

- Quale ruolo svolge l'attrezzatura di agitazione ad alta velocità nelle pre-colture fungine? Ottimizza la tua fermentazione allo stato solido

- Qual è il materiale più preferito per la fabbricazione di un semiconduttore? La spiegazione del dominio del Silicio

- Qual è il significato del raffreddamento di 1°C/min per gli esperimenti su leghe? Mitigare lo stress e garantire l'accuratezza dei dati SEM

- Qual è il ruolo di un forno di essiccazione nella preparazione del molibdato di sodio? Garantire cristalli puri con un controllo termico preciso