In sostanza, lo sputtering è una tecnica di deposizione fisica da vapore (PVD) utilizzata per depositare un film sottile di materiale su una superficie, nota come substrato. Il processo può essere visualizzato come una partita di biliardo su scala atomica: ioni ad alta energia vengono sparati contro un materiale sorgente, chiamato target, strappando atomi dalla sua superficie. Questi atomi dislocati viaggiano attraverso un vuoto e ricoprono il substrato, formando un nuovo strato ultrasottile fondamentale per la creazione dei moderni microchip.

Lo sputtering non è una reazione chimica, ma un processo puramente fisico di trasferimento di quantità di moto. Il suo valore risiede nello straordinario controllo che offre su spessore, purezza e proprietà strutturali dei film depositati, rendendolo uno strumento indispensabile nella produzione di semiconduttori.

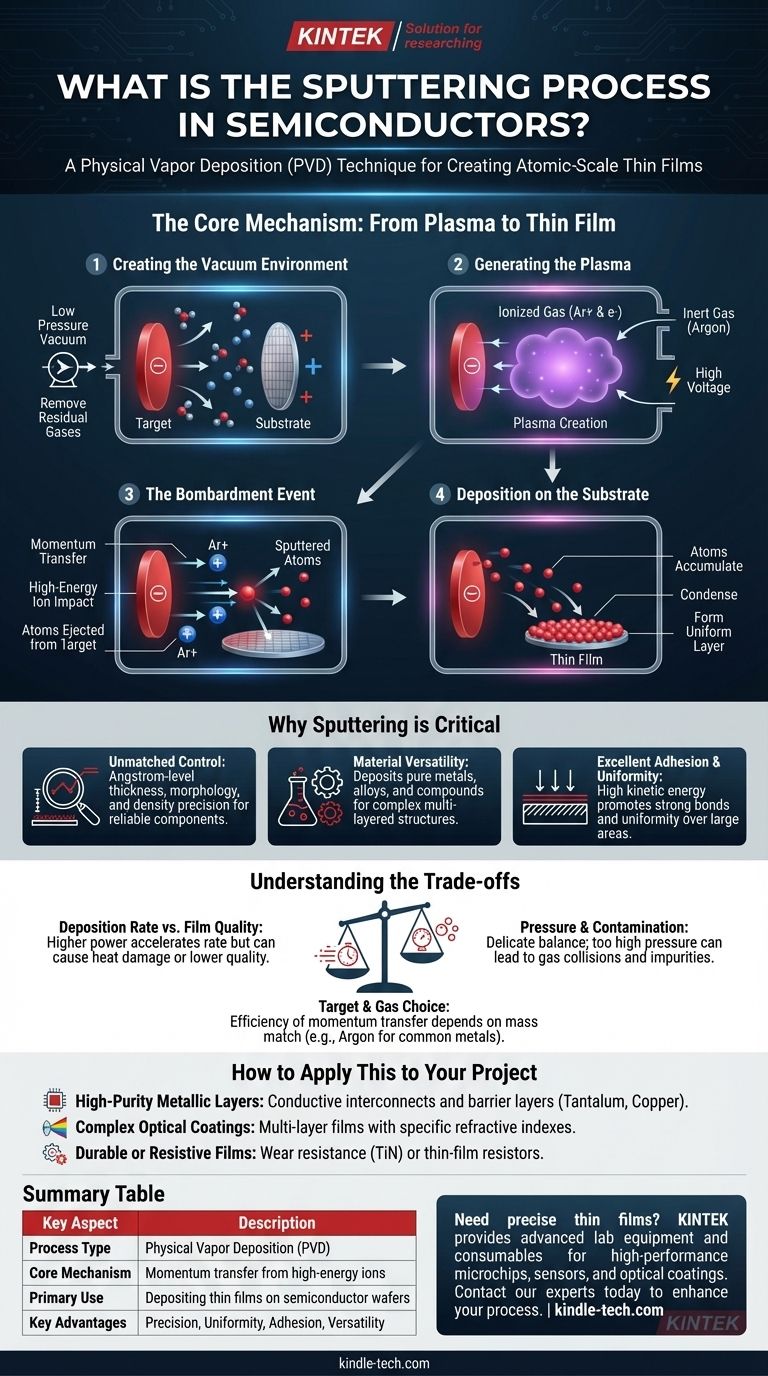

Il Meccanismo Centrale: Dal Plasma al Film Sottile

Lo sputtering è un processo a più stadi che avviene all'interno di una camera a vuoto controllata. Ogni fase è fondamentale per ottenere un film sottile uniforme e di alta qualità.

Fase 1: Creazione dell'Ambiente a Vuoto

L'intero processo inizia posizionando il target (il materiale sorgente) e il substrato (il componente da rivestire, come un wafer di silicio) all'interno di una camera. Questa camera viene quindi portata a una pressione molto bassa, creando un vuoto.

Questa fase iniziale è cruciale per rimuovere i gas residui come ossigeno e vapore acqueo, che altrimenti potrebbero contaminare il film e comprometterne le proprietà elettriche o fisiche.

Fase 2: Generazione del Plasma

Una volta stabilito un vuoto pulito, viene introdotta nella camera una piccola quantità, controllata con precisione, di un gas inerte, quasi sempre Argon (Ar).

Viene quindi applicata un'alta tensione. Questa energia elettrica strappa elettroni dagli atomi di Argon, creando una miscela di ioni di Argon caricati positivamente (Ar+) ed elettroni liberi. Questo gas ionizzato ed energizzato è noto come plasma.

Fase 3: L'Evento di Bombardamento

Al materiale target viene applicata una forte carica elettrica negativa. Ciò fa sì che gli ioni di Argon positivamente carichi provenienti dal plasma accelerino aggressivamente verso il target.

Questi ioni ad alta velocità collidono con la superficie del target, trasferendo la loro energia cinetica e quantità di moto. Questo impatto è abbastanza potente da espellere fisicamente, o "sputterare", singoli atomi dal materiale target.

Fase 4: Deposizione sul Substrato

Gli atomi espulsi dal target viaggiano attraverso la camera a bassa pressione e si depositano sulla superficie del substrato.

Nel tempo, questi atomi si accumulano e condensano, nucleando e crescendo fino a formare un film sottile continuo e uniforme. Le proprietà finali di questo film—come la sua densità, struttura a grana e resistività elettrica—possono essere controllate con precisione.

Perché lo Sputtering è Critico nella Fabbricazione dei Semiconduttori

Lo sputtering non è solo una delle tante opzioni; è una tecnologia fondamentale per la produzione di circuiti integrati, display e sensori grazie ai suoi vantaggi unici.

Controllo Senza Paragoni sulle Proprietà del Film

Lo sputtering consente una precisione a livello di Angstrom sullo spessore del film. Gestendo attentamente i parametri di processo come pressione, potenza e tempo, gli ingegneri possono definire la morfologia, la dimensione dei grani e la densità del film. Questo controllo è essenziale per creare componenti elettronici affidabili.

Versatilità nei Materiali

La natura fisica dello sputtering consente di depositare una vasta gamma di materiali. Questi includono metalli puri (come Tantalio e Rame per il cablaggio), leghe e persino composti isolanti o semiconduttori. Questa flessibilità è vitale per costruire le complesse strutture multistrato di un moderno microchip.

Eccellente Adesione e Uniformità

Gli atomi sputterati arrivano al substrato con una significativa energia cinetica, il che promuove una forte adesione alla superficie. Inoltre, ruotando il substrato o utilizzando magnetron appositamente progettati per modellare il plasma, lo sputtering può ottenere un'eccellente uniformità del film su aree estese, come un wafer di silicio da 300 mm.

Comprendere i Compromessi

Sebbene potente, lo sputtering è un processo di bilanciamento di fattori concorrenti. Comprendere questi compromessi è fondamentale per la sua implementazione di successo.

Velocità di Deposizione vs. Qualità del Film

Aumentare la potenza applicata al target accelererà più ioni, aumentando la velocità di deposizione. Tuttavia, una potenza eccessiva può generare troppo calore, potenzialmente danneggiando il substrato o creando un film meno ordinato e di qualità inferiore.

Pressione e Contaminazione

La pressione della camera presenta un equilibrio delicato. Deve essere abbastanza alta da sostenere un plasma stabile e fornire abbastanza ioni di Argon per una velocità di sputtering efficiente. Se la pressione è troppo alta, gli atomi sputterati possono collidere con gli atomi di gas durante il loro percorso verso il substrato, riducendo l'uniformità e potenzialmente incorporando impurità.

Materiale Target e Scelta del Gas

L'efficienza del trasferimento di quantità di moto dipende dalle masse relative dello ione del gas di sputtering e dell'atomo target. Il massimo trasferimento di energia si verifica quando le masse sono uguali. Questo è il motivo per cui l'Argon è una scelta eccellente ed economica per lo sputtering di molti metalli comuni di peso medio.

Come Applicare Questo al Tuo Progetto

La decisione di utilizzare lo sputtering è determinata dalle proprietà specifiche del film richieste dalla tua applicazione.

- Se la tua attenzione principale sono strati metallici ad alta purezza: Lo sputtering è lo standard industriale per la creazione degli interconnessioni conduttive e degli strati barriera (es. Tantalio, Rame, Alluminio) all'interno di un chip.

- Se la tua attenzione principale sono rivestimenti ottici complessi: Il controllo preciso dello spessore offerto dallo sputtering lo rende ideale per depositare film multistrato con indici di rifrazione specifici per lenti, filtri e display.

- Se la tua attenzione principale sono film resistenti o durevoli: Lo sputtering può depositare rivestimenti duri e densi come il nitruro di titanio (TiN) per la resistenza all'usura o materiali resistivi per resistori a film sottile.

Padroneggiando questo processo di costruzione su scala atomica, abilitiamo la creazione di praticamente tutti i dispositivi elettronici moderni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Centrale | Trasferimento di quantità di moto da ioni ad alta energia (es. Argon) al materiale target |

| Uso Principale | Deposizione di film sottili (metalli, leghe, composti) su wafer semiconduttori |

| Vantaggi Chiave | Controllo dello spessore a livello di Angstrom, eccellente uniformità del film, forte adesione, versatilità dei materiali |

Hai bisogno di film sottili di precisione per il tuo progetto di semiconduttori o di laboratorio? Il processo di sputtering è fondamentale per creare microchip, sensori e rivestimenti ottici ad alte prestazioni. In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio avanzate e i materiali di consumo necessari per ottenere questi risultati. La nostra esperienza ti assicura il controllo sulla purezza, lo spessore e la struttura del film richiesti dalla tua ricerca o produzione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni