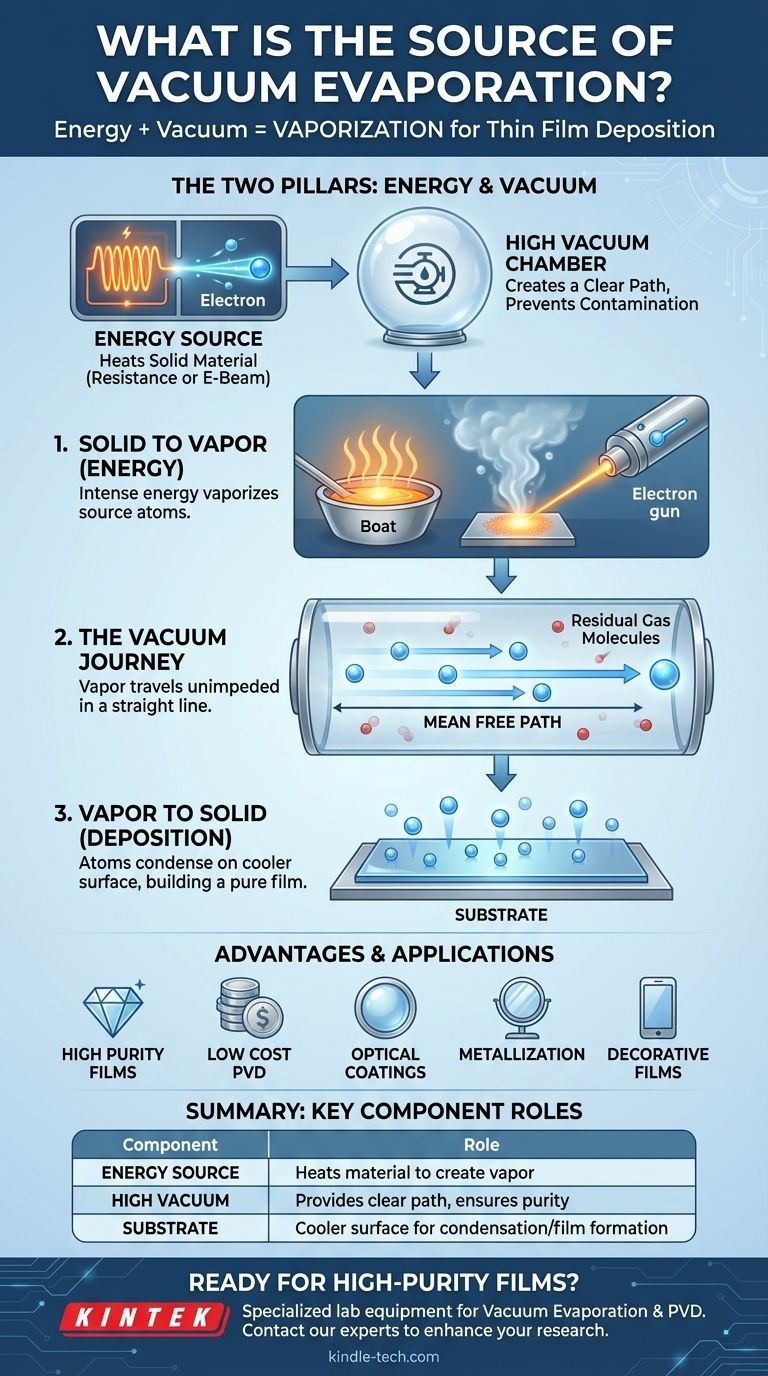

La fonte dell'evaporazione sotto vuoto è l'energia applicata a un materiale all'interno di una camera ad alto vuoto. Questa energia, tipicamente proveniente da riscaldamento a resistenza elettrica o da un fascio di elettroni ad alta energia, riscalda il materiale sorgente fino a quando i suoi atomi vaporizzano. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano su una superficie più fredda, formando un film sottile e uniforme.

Il principio fondamentale è semplice: utilizzare energia intensa per creare un vapore da un materiale solido. Il componente critico, tuttavia, è il vuoto stesso, che sgombra il percorso affinché questo vapore possa viaggiare senza ostacoli e formare un rivestimento eccezionalmente puro su un bersaglio.

I Due Pilastri del Processo: Energia e Vuoto

Per comprendere veramente l'evaporazione sotto vuoto, è necessario vederla come un sistema costruito su due pilastri fondamentali. Uno fornisce il vapore del materiale e l'altro assicura che il vapore possa svolgere correttamente il suo compito.

La Fonte di Energia: Trasformare il Solido in Vapore

Il processo inizia applicando una quantità significativa di energia focalizzata su un materiale "sorgente" solido.

Ciò si ottiene più spesso in uno dei due modi. Il riscaldamento elettrico prevede il passaggio di una grande corrente attraverso un supporto ad alta resistenza, spesso chiamato "barchetta", che contiene il materiale. La barchetta si riscalda intensamente, facendo sì che il materiale al suo interno si sciolga ed evapori.

In alternativa, il riscaldamento a fascio di elettroni utilizza un fascio focalizzato di elettroni ad alta energia per colpire direttamente il materiale sorgente. L'energia cinetica degli elettroni viene trasferita al materiale, provocando ebollizione e vaporizzazione localizzata dalla sua superficie.

Il Vuoto: Perché è Irrinunciabile

Un alto vuoto non è un componente opzionale; è essenziale affinché il processo abbia successo.

La ragione principale è aumentare il cammino libero medio degli atomi evaporati. Questa è la distanza media che un atomo può percorrere prima di collidere con un'altra particella. La rimozione di quasi tutte le molecole d'aria assicura che questo percorso sia molto più lungo della distanza fino al bersaglio.

Questo percorso lungo e sgombro assicura che gli atomi evaporati viaggino in linea retta, un principio noto come traiettoria a linea di vista. Impedisce inoltre che il vapore caldo reagisca o venga disperso dalle molecole di gas residue come l'ossigeno, il che contaminerebbe il film finale.

Infine, il vuoto aiuta a preparare e mantenere superfici pulite sul substrato bersaglio, il che è fondamentale per garantire che gli atomi depositati aderiscano correttamente e formino uno strato stabile.

Dal Vapore al Solido: La Fase di Deposizione

Una volta generato il vapore nel vuoto, inizia la seconda metà del processo: la formazione del film.

Il Viaggio Verso il Substrato

Grazie al vuoto, gli atomi viaggiano direttamente dalla sorgente al substrato bersaglio senza interferenze. Ciò consente una deposizione precisa e prevedibile su superfici che sono direttamente in linea di vista della sorgente.

Condensazione e Formazione del Film

Il substrato viene mantenuto a una temperatura molto più bassa rispetto alla sorgente di vapore. Quando gli atomi caldi ed energetici del vapore colpiscono questa superficie più fredda, perdono rapidamente energia e si condensano nuovamente in stato solido.

Questa condensazione si accumula atomo per atomo, creando un film sottile altamente puro e uniforme sulla superficie del substrato. La velocità di deposizione può essere facilmente monitorata e controllata regolando la potenza della fonte di energia.

Comprendere i Compromessi e le Applicazioni

Come ogni processo tecnico, l'evaporazione sotto vuoto presenta vantaggi distinti ed è adatta per applicazioni specifiche.

Vantaggi Chiave di Questo Metodo

Il vantaggio principale è la capacità di creare film di elevata purezza, poiché il processo inizia con un materiale sorgente puro e viene condotto in un ambiente sottovuoto pulito.

È anche il processo PVD (Physical Vapor Deposition) meno costoso, il che lo rende altamente economico. L'uso di una traiettoria a linea di vista diretta consente una deposizione precisa e un controllo semplice della velocità.

Applicazioni Comuni

Questa tecnica è ampiamente utilizzata per creare una varietà di rivestimenti funzionali e decorativi.

Gli usi comuni includono rivestimenti a interferenza ottica su lenti, rivestimenti a specchio riflettenti e film decorativi. Viene anche utilizzato per creare film elettricamente conduttivi, film barriera alle permeazioni su imballaggi flessibili e strati protettivi anticorrosione. Quando viene utilizzato per depositare metalli, è spesso chiamato metallizzazione sotto vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di rivestimento dipende interamente dai requisiti specifici del tuo progetto in termini di purezza, costo e geometria.

- Se la tua attenzione principale è l'elevata purezza e il basso costo: L'evaporazione sotto vuoto è una scelta eccellente, poiché utilizza materiali sorgente di elevata purezza ed è il processo PVD meno costoso.

- Se la tua attenzione principale è il rivestimento di superfici piane semplici: La deposizione a linea di vista la rende ideale per creare rivestimenti ottici, metallici o decorativi uniformi su substrati come lenti o wafer.

- Se la tua attenzione principale è il rivestimento di oggetti 3D complessi: Potrebbe essere necessario prendere in considerazione metodi alternativi, poiché la traiettoria diretta degli atomi evaporati rende difficile una copertura uniforme su forme intricate.

Comprendere che la "sorgente" è una combinazione di energia mirata e un ambiente sottovuoto incontaminato è la chiave per sfruttare efficacemente questa potente tecnologia di rivestimento.

Tabella Riassuntiva:

| Componente Chiave | Ruolo nell'Evaporazione Sotto Vuoto |

|---|---|

| Sorgente di Energia | Riscalda il materiale (es. tramite fascio di elettroni) per creare un vapore. |

| Alto Vuoto | Fornisce un percorso chiaro per il viaggio del vapore, garantendo purezza e adesione. |

| Substrato | La superficie più fredda dove il vapore si condensa per formare un film sottile. |

Pronto a ottenere film sottili di elevata purezza ed economici per il tuo laboratorio?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per l'evaporazione sotto vuoto e altri processi di deposizione fisica da vapore (PVD). Sia che tu stia creando rivestimenti ottici, film conduttivi o strati protettivi, la nostra esperienza ti assicura di ottenere la soluzione giusta per la tua applicazione.

Contatta oggi i nostri esperti per discutere di come le nostre attrezzature affidabili possano migliorare la qualità della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura