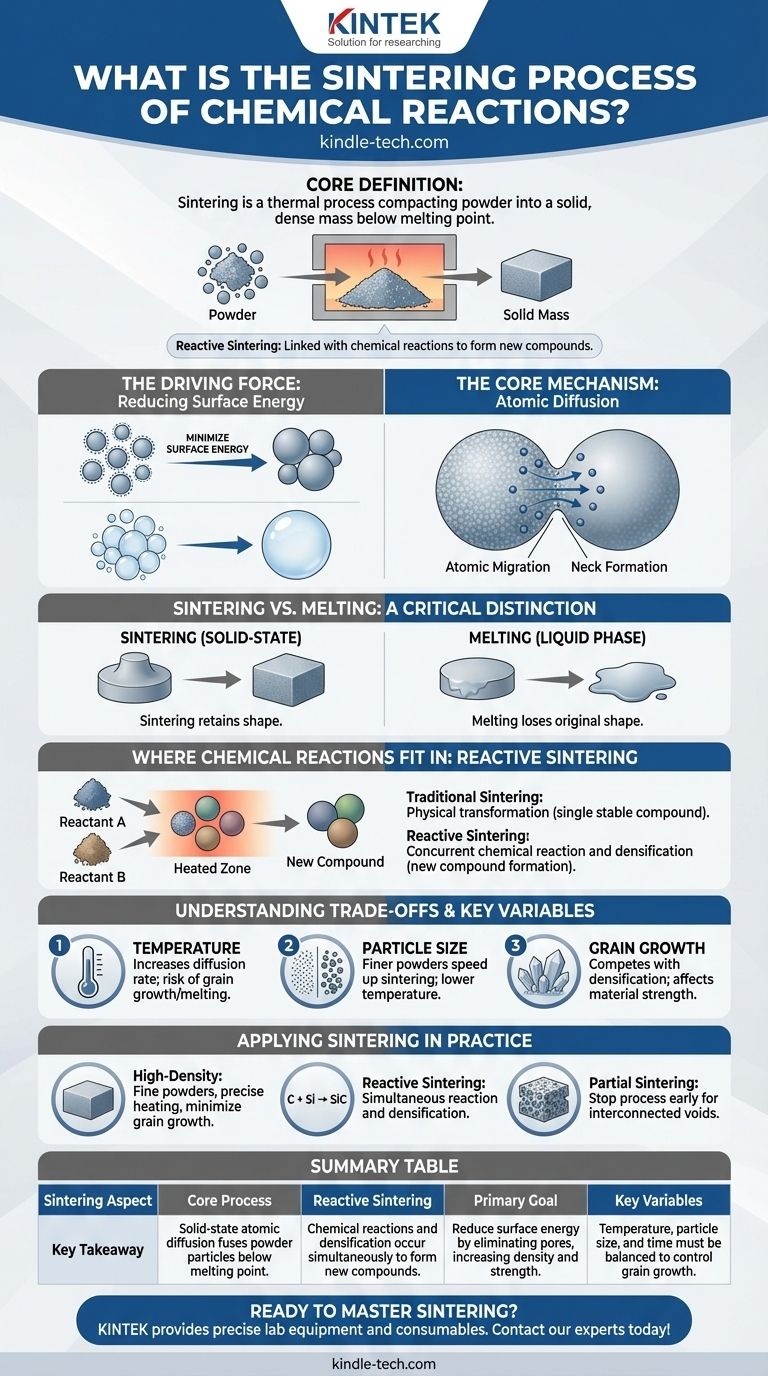

Nella sua essenza, la sinterizzazione è un processo termico che compatta una polvere in una massa solida e densa utilizzando calore e talvolta pressione, il tutto rimanendo al di sotto del punto di fusione del materiale. Sebbene sia spesso un processo puramente fisico guidato dal movimento atomico, può anche essere intrinsecamente collegato a reazioni chimiche per formare nuovi composti in un metodo noto come sinterizzazione reattiva.

La sinterizzazione non riguarda la fusione. È un fenomeno allo stato solido in cui gli atomi migrano attraverso i confini delle singole particelle, fondendole insieme per ridurre l'energia superficiale ed eliminare gli spazi vuoti tra di esse.

L'obiettivo fondamentale: perché avviene la sinterizzazione

La forza trainante: riduzione dell'energia superficiale

Una raccolta di polvere fine presenta un'enorme quantità di area superficiale rispetto al suo volume. Questa elevata area superficiale rappresenta uno stato di elevata energia superficiale.

Proprio come le bolle di sapone unite hanno una superficie totale inferiore rispetto a quelle individuali, la natura guida il processo di sinterizzazione per minimizzare questa energia fondendo insieme le particelle e riducendo l'area superficiale totale.

Il meccanismo centrale: diffusione atomica

La sinterizzazione avviene perché il calore conferisce agli atomi energia sufficiente per muoversi. Questo processo, chiamato diffusione atomica, consente agli atomi di migrare da una particella all'altra nei loro punti di contatto.

Questa migrazione di materiale costruisce gradualmente dei "colli" tra le particelle. Questi colli crescono nel tempo, avvicinando i centri delle particelle ed eliminando sistematicamente i pori (vuoti) nel materiale.

Sinterizzazione vs. Fusione: una distinzione critica

La fusione è una transizione di fase in cui un solido diventa liquido. Ciò comporta una perdita completa della forma originale dell'oggetto.

La sinterizzazione, al contrario, avviene interamente allo stato solido. Ciò consente a un oggetto preformato (come uno pressato dalla polvere) di diventare denso e resistente pur mantenendo in gran parte la sua geometria prevista.

Dove si inseriscono le reazioni chimiche (Sinterizzazione reattiva)

Sinterizzazione tradizionale: un processo fisico

Nella sua forma più comune, la sinterizzazione è una trasformazione fisica. Una polvere di un singolo composto stabile viene riscaldata e le particelle si fondono attraverso la diffusione atomica descritta sopra.

Introduzione alla sinterizzazione reattiva

La sinterizzazione reattiva si verifica quando il materiale di partenza è una miscela di due o più polveri che possono reagire tra loro. Quando riscaldati, una reazione chimica e il processo di sinterizzazione avvengono contemporaneamente.

In primo luogo, i reagenti formano un nuovo composto chimico alle interfacce delle particelle. Quindi, queste particelle di prodotto appena formate si sinterizzano insieme, densificando il materiale. Ad esempio, una miscela di polveri di silicio e carbonio può subire una sinterizzazione reattiva per formare carburo di silicio denso.

Vantaggi della sinterizzazione reattiva

Questo metodo è potente per creare materiali avanzati, come le ceramiche non ossidiche, che sono molto dure e difficili da processare in altro modo.

In alcuni casi, il calore generato da una reazione chimica esotermica può persino contribuire ad alimentare il processo di sinterizzazione stesso, una tecnica nota come sintesi per combustione.

Comprendere i compromessi e le variabili chiave

Il ruolo della temperatura

La temperatura è la leva principale nella sinterizzazione. Temperature più elevate aumentano drasticamente la velocità di diffusione atomica, accelerando la densificazione.

Tuttavia, se la temperatura è troppo alta, può portare a una crescita indesiderata dei grani, che può indebolire il prodotto finale, o persino causare una fusione localizzata.

L'impatto della dimensione delle particelle

L'utilizzo di polveri di partenza più fini accelera significativamente la sinterizzazione. La loro maggiore energia superficiale fornisce una forza trainante più forte affinché la densificazione avvenga a temperature più basse.

Il problema della crescita dei grani

Man mano che la sinterizzazione procede e i pori vengono eliminati, i singoli grani cristallini all'interno del materiale tendono a crescere in dimensioni. Questo è un processo in competizione con la densificazione.

Un ciclo di sinterizzazione di successo ottiene la massima densità minimizzando questa crescita dei grani, poiché grani eccessivamente grandi possono rendere fragile un materiale. La chiave è trovare il giusto equilibrio tra temperatura e tempo.

Applicare la sinterizzazione in pratica

Comprendere il meccanismo consente di controllare il risultato in base al proprio obiettivo.

- Se il tuo obiettivo principale è creare un pezzo ceramico ad alta densità: Devi utilizzare polveri fini e controllare con precisione il ciclo di riscaldamento per massimizzare la densificazione prima che si verifichi una crescita significativa dei grani.

- Se il tuo obiettivo principale è produrre un composto chimico specifico: La sinterizzazione reattiva è il tuo metodo, in cui la formazione del nuovo composto e la sua successiva densificazione sono accoppiate.

- Se il tuo obiettivo principale è ottenere una porosità specifica (ad esempio per i filtri): Intenzionalmente utilizzeresti una sinterizzazione parziale, interrompendo il processo prima che tutti i pori vengano eliminati per creare una rete interconnessa di vuoti.

Padroneggiare l'interazione tra diffusione, energia e chimica è la chiave per ingegnerizzare materiali avanzati a partire da polveri semplici.

Tabella riassuntiva:

| Aspetto della sinterizzazione | Concetto chiave |

|---|---|

| Processo di base | La diffusione atomica allo stato solido fonde le particelle di polvere al di sotto del loro punto di fusione. |

| Sinterizzazione reattiva | Reazioni chimiche e densificazione avvengono simultaneamente per formare nuovi composti. |

| Obiettivo principale | Ridurre l'energia superficiale eliminando i pori, aumentando densità e resistenza. |

| Variabili chiave | Temperatura, dimensione delle particelle e tempo devono essere bilanciati per controllare la crescita dei grani. |

Pronto a padroneggiare la sinterizzazione per le esigenze di sintesi dei materiali del tuo laboratorio?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per i processi di sinterizzazione avanzati, dai forni ad alta temperatura alle polveri ad alta purezza. Sia che tu stia sviluppando nuove ceramiche, ottimizzando i cicli di densificazione o esplorando la sinterizzazione reattiva, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide specifiche di sinterizzazione del tuo laboratorio e accelerare i tuoi progetti di sviluppo di materiali.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco