In sostanza, la sinterizzazione è un processo di produzione che trasforma un compatto di materiale in polvere in un oggetto solido e denso utilizzando calore e pressione. Fondamentalmente, questo viene raggiunto senza fondere il materiale primario, consentendo la creazione di parti da metalli e ceramiche con punti di fusione estremamente elevati.

Il principio fondamentale della sinterizzazione è riscaldare un compatto di polvere sagomato a una temperatura elevata, appena al di sotto del suo punto di fusione. Questo calore energizza gli atomi, facendoli diffondere attraverso le superfici delle particelle, fondendole insieme e riducendo drasticamente la porosità interna del materiale.

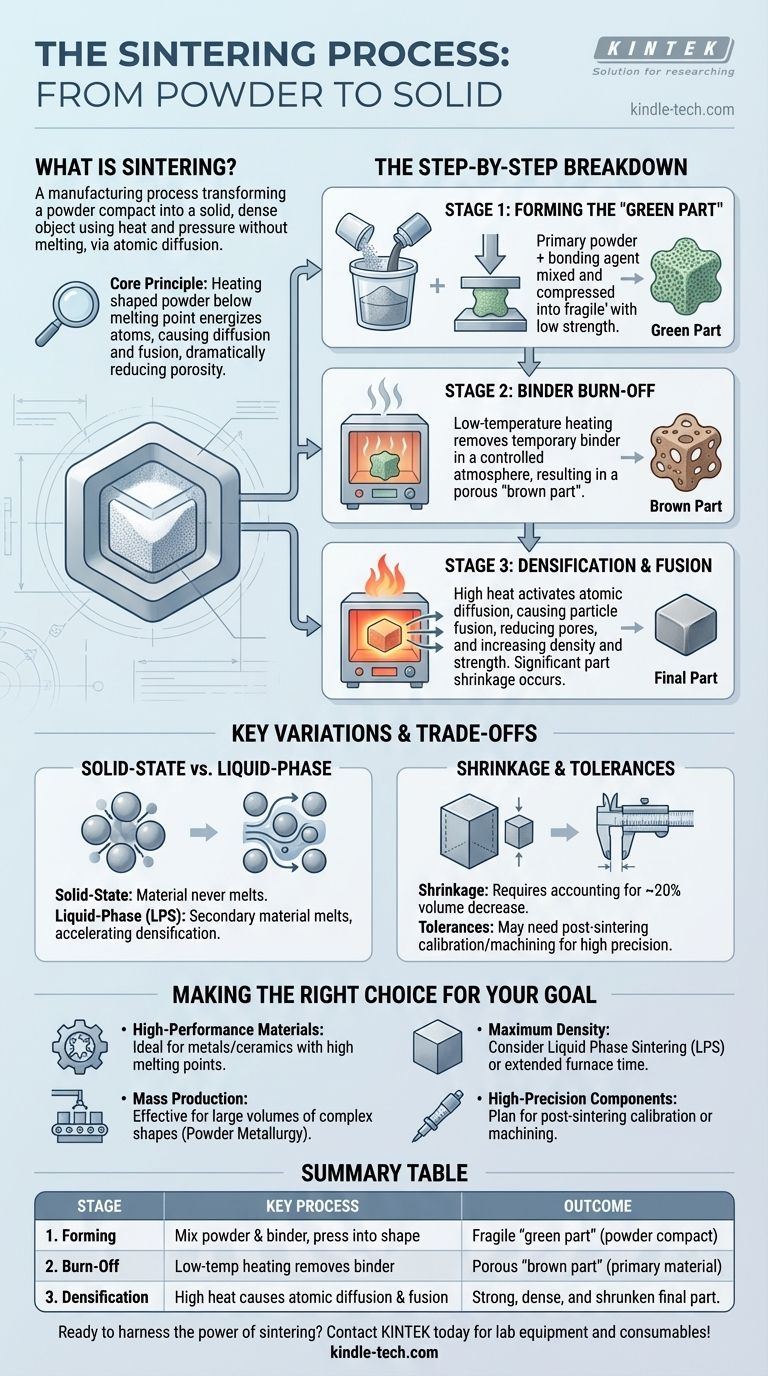

Il processo di sinterizzazione: una ripartizione passo dopo passo

La sinterizzazione non è una singola azione ma una sequenza di fasi attentamente controllate. Ogni passaggio è fondamentale per trasformare la polvere sfusa in un componente forte e funzionale.

Fase 1: Formazione della "parte verde"

Il processo inizia creando una versione iniziale e fragile del componente finale, spesso chiamata "parte verde" o "compatto di polvere".

Una polvere primaria, che è il materiale di base della parte finale, viene miscelata con un agente legante temporaneo. Questo legante può essere cera, un polimero o un'altra sostanza che tiene temporaneamente insieme le particelle di polvere.

Questa miscela viene quindi compressa nella forma desiderata utilizzando metodi come strumenti di pressatura, stampi o persino tecniche di stampa 3D. La parte verde risultante è abbastanza solida da essere maneggiata ma ha bassa resistenza e alta porosità.

Fase 2: Eliminazione del legante (Binder Burn-Off)

Una volta formata la parte verde, entra in un forno con un'atmosfera controllata per il ciclo di riscaldamento.

La fase iniziale del riscaldamento avviene a una temperatura relativamente bassa. L'obiettivo primario qui è bruciare o far evaporare con cura l'agente legante temporaneo che è stato utilizzato per formare la parte verde.

Dopo che il legante è stato eliminato, la parte viene spesso definita "parte marrone". Rimane porosa e fragile, costituita solo dalla polvere del materiale primario.

Fase 3: Densificazione e Fusione

Questo è il cuore del processo di sinterizzazione in cui il materiale acquisisce la sua forza e densità finali.

La temperatura nel forno viene aumentata significativamente, avvicinandosi ma non raggiungendo il punto di fusione del materiale primario. Questo calore elevato attiva un processo chiamato diffusione atomica.

Gli atomi migrano attraverso le superfici delle singole particelle di polvere, facendo sì che i punti di contatto tra di esse crescano e alla fine si fondano. Questa fusione avvicina i centri delle particelle, eliminando sistematicamente i pori tra di esse.

Il risultato è una massa unica e unificata con densità e resistenza significativamente maggiori. La parte si restringe di dimensioni man mano che questa densificazione si verifica.

Comprendere le principali variazioni e compromessi

Sebbene il principio rimanga lo stesso, comprendere le sfumature della sinterizzazione è fondamentale per controllare le proprietà finali della parte. Questo processo comporta intrinsecamente compromessi tra costo, precisione e prestazioni del materiale.

Sinterizzazione allo stato solido vs. in fase liquida

Il metodo primario descritto è la sinterizzazione allo stato solido, dove il materiale principale non fonde mai.

Una variante comune è la Sinterizzazione in Fase Liquida (LPS). In questa tecnica, un materiale secondario con un punto di fusione più basso viene miscelato con la polvere primaria. Durante il riscaldamento, questo materiale secondario fonde e fluisce negli spazi tra le particelle primarie solide, agendo come un potente agente legante che accelera la densificazione.

La sfida del restringimento

Una conseguenza fondamentale della sinterizzazione è il restringimento della parte. Man mano che i pori vengono eliminati e il materiale si densifica, il volume complessivo del componente diminuisce.

Questo restringimento può essere sostanziale, spesso intorno al 20%, e deve essere preso in considerazione durante la progettazione iniziale dello stampo o della forma della parte verde.

Raggiungere tolleranze strette

A causa del restringimento intrinseco, ottenere dimensioni finali precise direttamente dal forno può essere difficile.

Se una parte richiede tolleranze molto strette, è spesso necessario un passaggio di calibrazione post-sinterizzazione. Ciò può comportare la ri-pressatura della parte raffreddata in una matrice altamente precisa per affinare le sue dimensioni finali o l'esecuzione di operazioni di lavorazione secondarie.

Fare la scelta giusta per il tuo obiettivo

Applicare la sinterizzazione in modo efficace richiede di allineare il processo con i tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è lavorare con materiali ad alte prestazioni: La sinterizzazione è la scelta ideale per metalli e ceramiche con punti di fusione estremamente elevati (come tungsteno o carburi) che sono difficili o impossibili da lavorare con la fusione tradizionale.

- Se il tuo obiettivo principale è la produzione in serie di forme complesse: La metallurgia delle polveri, che si basa sulla sinterizzazione, è altamente efficace per creare grandi volumi di piccole parti metalliche intricate con una buona consistenza dimensionale.

- Se il tuo obiettivo principale è raggiungere la massima densità della parte: Considera l'utilizzo della Sinterizzazione in Fase Liquida (LPS) o l'estensione del tempo e della temperatura nel forno per minimizzare la porosità residua e creare un componente finale più resistente.

- Se il tuo obiettivo principale sono componenti ad alta precisione: Devi pianificare operazioni secondarie come la calibrazione o la lavorazione dopo la fase di sinterizzazione per soddisfare tolleranze dimensionali strette.

In definitiva, la sinterizzazione è un potente strumento di produzione che consente la creazione di componenti robusti da materiali in polvere alterando fondamentalmente la loro struttura interna.

Tabella riassuntiva:

| Fase | Processo chiave | Risultato |

|---|---|---|

| 1. Formazione | La polvere viene miscelata con un legante e pressata in una "parte verde". | Un compatto di polvere fragile e sagomato. |

| 2. Eliminazione del legante | Il riscaldamento a bassa temperatura rimuove il legante temporaneo. | Una "parte marrone" porosa di materiale primario. |

| 3. Densificazione | Il calore elevato provoca la diffusione atomica, fondendo le particelle insieme. | Una parte finale forte, densa e ristretta. |

Pronto a sfruttare la potenza della sinterizzazione per il tuo laboratorio o linea di produzione?

In KINTEK, siamo specializzati nelle apparecchiature e nei materiali di consumo da laboratorio che rendono possibili processi avanzati come la sinterizzazione. Che tu stia sviluppando nuovi materiali o producendo in serie componenti complessi, la nostra esperienza e le nostre soluzioni di alta qualità sono progettate per soddisfare le esigenze specifiche del tuo laboratorio.

Contattaci oggi stesso per discutere come possiamo supportare i tuoi progetti con attrezzature e materiali di consumo affidabili, assicurandoti di ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata

- Una pressa idraulica ha calore? Come gli stampi riscaldati sbloccano lo stampaggio e la vulcanizzazione avanzati

- Quali condizioni tecniche fornisce una pressa idraulica riscaldata per le batterie PEO? Ottimizzare le interfacce allo stato solido

- Cosa fa una pressa a caldo idraulica? Ottenere una pressione costante su scala industriale per la produzione ad alto volume

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora