La forza di pressatura di sinterizzazione è la pressione esterna applicata durante la produzione per compattare materiali in polvere in un oggetto solido e denso. Questa forza agisce in combinazione con il calore elevato per fondere insieme le particelle del materiale, creando un pezzo finito resistente senza sciogliere il materiale stesso. È un parametro critico che influenza direttamente le proprietà finali del componente.

Il principio fondamentale da comprendere è che la pressione applicata non serve solo per la compattazione iniziale. Agisce come un potente supplemento alle forze naturali e interne della sinterizzazione, consentendo la creazione di pezzi più densi e resistenti a temperature più basse e in meno tempo.

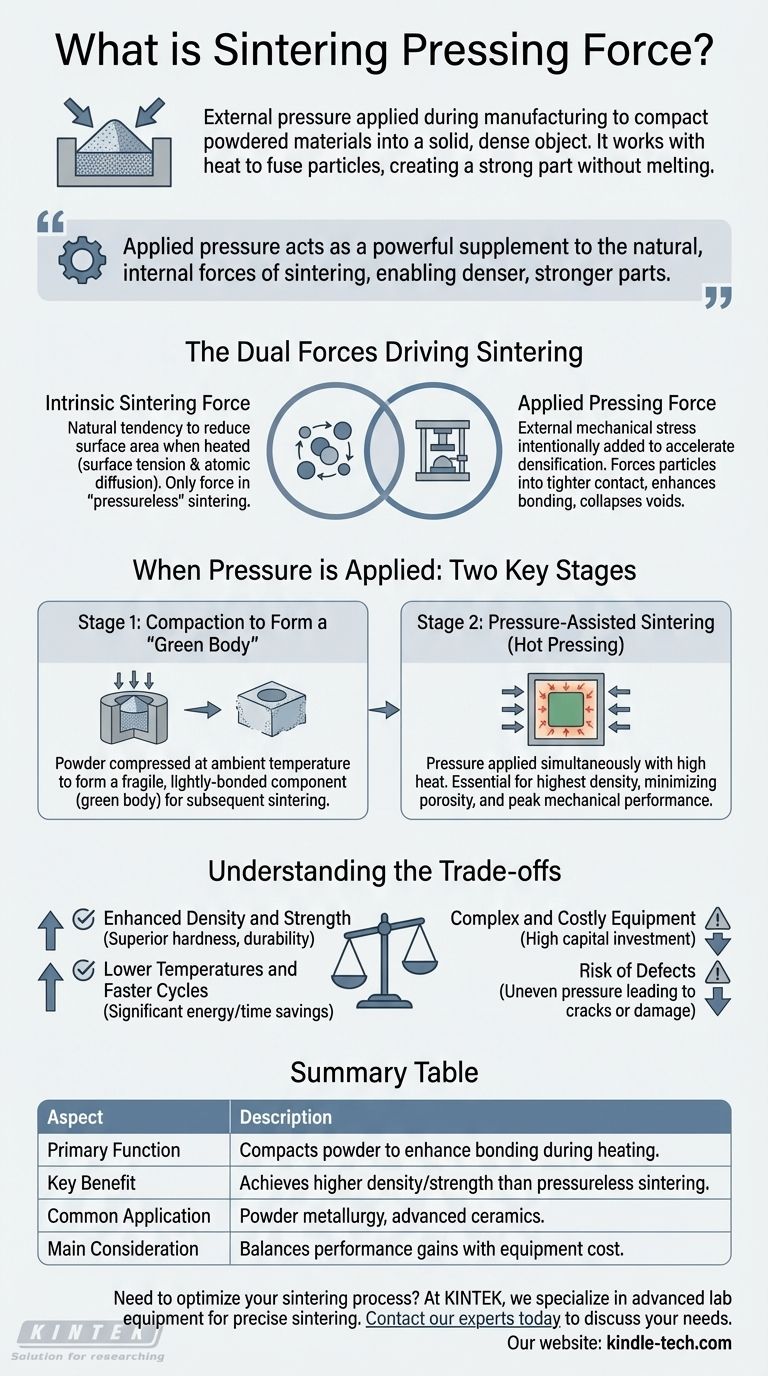

Le due forze che guidano la sinterizzazione

La forza totale che guida il processo di sinterizzazione proviene da due fonti distinte. L'efficacia della pressione applicata dipende interamente dalla sua relazione con la forza di sinterizzazione naturale del materiale.

La forza di sinterizzazione intrinseca

Ogni materiale in polvere ha una tendenza naturale a ridurre la sua area superficiale quando riscaldato. Questo fenomeno, guidato dalla tensione superficiale e dalla diffusione atomica nei punti di contatto delle particelle, è la forza di sinterizzazione intrinseca.

Nella sinterizzazione "senza pressione", questa è l'unica forza in gioco, che avvicina lentamente le particelle e riduce i pori tra di esse.

La forza di pressatura applicata

La forza di pressatura di sinterizzazione è uno stress esterno intenzionalmente aggiunto al sistema. Questa pressione meccanica accelera drasticamente il processo di densificazione.

Forzando le particelle a un contatto più stretto, migliora il tasso di legame atomico e aiuta a far collassare i vuoti, risultando in un prodotto finale significativamente più denso e resistente.

Quando viene applicata la pressione: due fasi chiave

La pressione non viene sempre applicata allo stesso modo o nello stesso momento. La tempistica della sua applicazione definisce due approcci fondamentalmente diversi nella metallurgia delle polveri e nella ceramica.

Fase 1: Compattazione per formare un "corpo verde"

L'uso più comune della pressione è all'inizio del processo. La polvere viene posta in uno stampo o una forma e compressa a temperatura ambiente.

Questo passaggio iniziale forma un componente fragile, leggermente legato, noto come "corpo verde". Questo pezzo è sufficientemente solido per essere maneggiato e spostato in un forno per la successiva fase di riscaldamento (sinterizzazione).

Fase 2: Sinterizzazione assistita da pressione

Nei processi più avanzati, la pressione viene applicata simultaneamente con il calore elevato all'interno del forno. Questo è noto come sinterizzazione assistita da pressione o pressatura a caldo.

Questa tecnica viene utilizzata quando sono richieste la massima densità e le massime prestazioni meccaniche possibili. L'applicazione simultanea di calore e pressione è eccezionalmente efficace nell'eliminare le ultime tracce di porosità.

Comprendere i compromessi

Sebbene l'applicazione di una forza di pressatura offra vantaggi significativi, introduce anche complessità e potenziali sfide che devono essere gestite.

Beneficio: maggiore densità e resistenza

Il motivo principale per utilizzare una forza di pressatura è ottenere una densità relativa più elevata. La riduzione della porosità si traduce direttamente in un componente con durezza, resistenza allo schiacciamento radiale e durabilità complessiva superiori.

Beneficio: temperature più basse e cicli più rapidi

Poiché la pressione esterna amplifica la forza motrice della sinterizzazione, spesso è possibile raggiungere la densità target a una temperatura più bassa o in un tempo più breve. Ciò può portare a significativi risparmi di energia e tempo.

Sfida: attrezzature complesse e costose

L'applicazione di alta pressione, specialmente a temperature di sinterizzazione, richiede attrezzature specializzate e costose come presse idrauliche o presse isostatiche a caldo (HIP). Ciò aumenta l'investimento di capitale rispetto alla semplice sinterizzazione in forno.

Sfida: rischio di difetti

Una pressione applicata in modo non uniforme può portare a gradienti di densità, sollecitazioni interne o persino crepe nel componente finale. Allo stesso modo, una forza di compattazione iniziale eccessiva può danneggiare il fragile corpo verde prima che raggiunga il forno.

Fare la scelta giusta per il tuo obiettivo

La decisione su quando e quanta pressione applicare dipende interamente dalle specifiche del componente finale.

- Se il tuo obiettivo principale è una produzione economica e ad alto volume: un singolo passaggio di compattazione per formare un corpo verde, seguito da sinterizzazione senza pressione, è l'approccio più comune ed economico.

- Se il tuo obiettivo principale è la massima densità e le massime prestazioni: la sinterizzazione assistita da pressione è necessaria per minimizzare la porosità residua e ottenere proprietà del materiale superiori per applicazioni esigenti.

- Se il tuo obiettivo principale è la produzione di forme complesse: potrebbe essere necessaria una forza di compattazione iniziale attentamente controllata per evitare di danneggiare le caratteristiche delicate, il che potrebbe richiedere un ciclo di riscaldamento più ottimizzato per raggiungere la densità finale desiderata.

In definitiva, padroneggiare la forza di pressatura di sinterizzazione significa trasformarla da un semplice passaggio di compattazione in uno strumento preciso per l'ingegneria delle proprietà dei materiali fin dalle fondamenta.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione primaria | Compatta le particelle di polvere per migliorare il legame durante il riscaldamento. |

| Beneficio chiave | Raggiunge una densità e una resistenza maggiori rispetto alla sinterizzazione senza pressione. |

| Applicazione comune | Utilizzato nella metallurgia delle polveri e nella produzione di ceramiche avanzate. |

| Considerazione principale | Bilancia i guadagni di prestazioni con i costi e la complessità delle attrezzature. |

Hai bisogno di ottimizzare il tuo processo di sinterizzazione per una densità e resistenza superiori dei pezzi?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per applicazioni precise di sinterizzazione e pressatura a caldo. Che tu stia sviluppando nuovi materiali o aumentando la produzione, la nostra esperienza può aiutarti a selezionare la tecnologia giusta per ottenere le massime prestazioni ed efficienza.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Quali funzioni tecniche fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottimizzare i rivestimenti in lega CoCrFeNi

- Quali sono i vantaggi dell'utilizzo di un forno a pressa a caldo sottovuoto (VHP)? Densificazione e Microstruttura HEA Superiori

- Quali sono i parametri di sinterizzazione al plasma a scintilla? Temperatura, pressione e tempo principali per una densificazione ottimale

- Qual è la pressione massima per la pressatura isostatica a caldo? Ottenere la completa densificazione del materiale

- Quali sono le funzioni primarie degli stampi in grafite? Ottimizzazione della pressatura a caldo sotto vuoto per compositi di rame

- Come influisce il controllo della temperatura del forno sui compositi Diamante/Al-Cu? Massimizzare il controllo di fase e le prestazioni termiche.

- Perché le apparecchiature di sinterizzazione sotto vuoto sono essenziali per la pressatura a caldo di polveri metalliche sub-microniche? Garantire purezza e conducibilità

- Come contribuisce un forno a pressatura a caldo sottovuoto alla densificazione finale di Ti2AlN/TiN? Raggiungere una densità quasi totale