In sostanza, lo sputtering reattivo è una tecnica di deposizione di film sottili in cui un gas reattivo, come ossigeno o azoto, viene intenzionalmente introdotto in una camera a vuoto durante il processo di sputtering standard. Questo gas reagisce chimicamente con gli atomi espulsi da un bersaglio di materiale puro, formando un nuovo materiale composto che si deposita poi come film sottile su un substrato.

La distinzione fondamentale è che lo sputtering reattivo non riguarda solo il trasferimento fisico di un materiale da una sorgente a un substrato; è un processo di sintesi di un nuovo materiale composto direttamente su una superficie, consentendo un controllo preciso sulla sua composizione chimica e sulle sue proprietà.

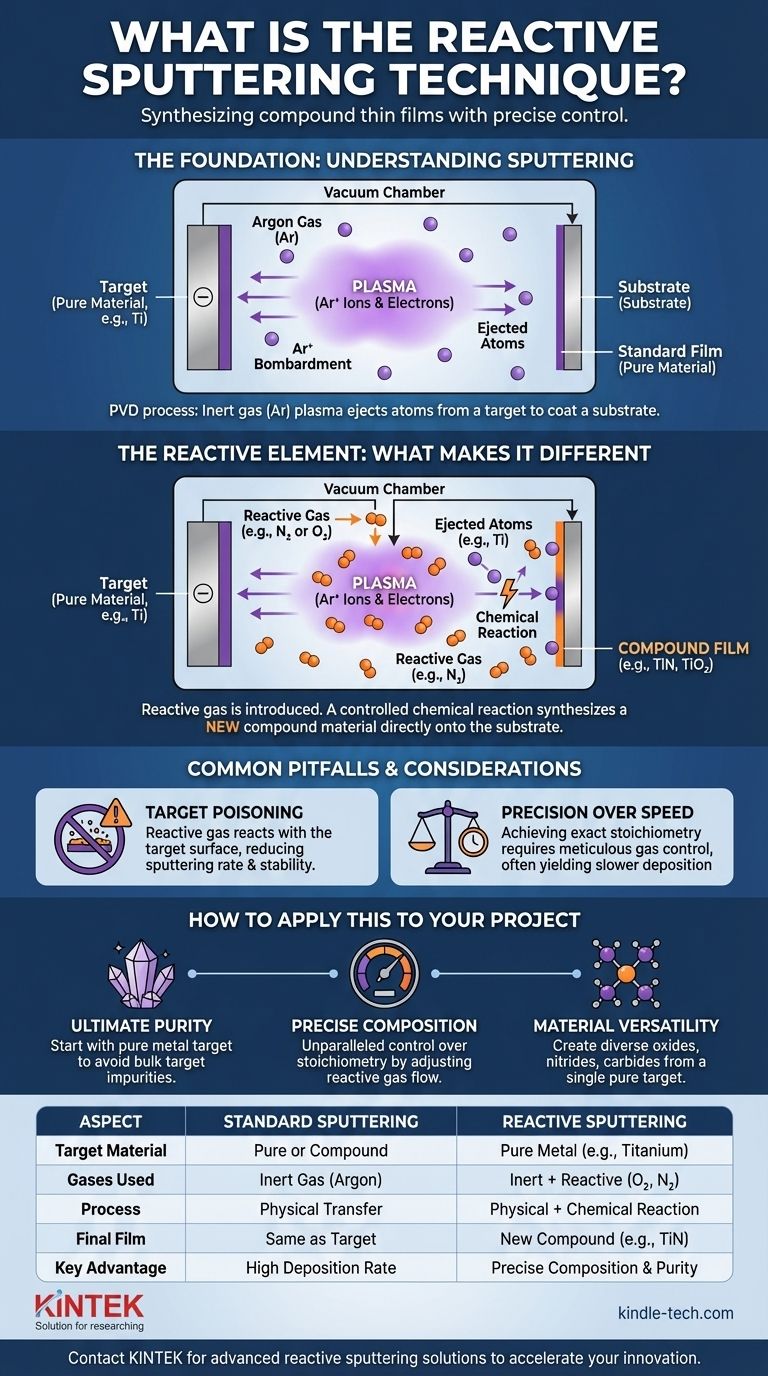

La Fondazione: Comprendere lo Sputtering

Il Processo di Sputtering di Base

Lo sputtering è un tipo di Deposizione Fisica da Vapore (PVD). Il processo inizia con un bersaglio, che è il materiale sorgente che si desidera depositare, e un substrato, che è la superficie che si desidera rivestire.

Entrambi sono posti in una camera a vuoto che viene riempita con un gas inerte, quasi sempre argon.

Creazione di un Plasma

Una forte tensione negativa viene applicata al bersaglio. Questo campo elettrico energizza il gas argon, strappando elettroni dagli atomi e creando un plasma—uno stato incandescente della materia costituito da ioni argon positivi ed elettroni liberi.

Bombardamento e Deposizione

Questi ioni argon caricati positivamente vengono accelerati con grande forza verso il bersaglio caricato negativamente. L'impatto ad alta energia stacca fisicamente gli atomi dal materiale del bersaglio.

Questi atomi espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato, costruendo gradualmente uno strato di film sottile.

L'Elemento Reattivo: Cosa lo Rende Diverso

Introduzione del Gas Reattivo

Lo sputtering reattivo si basa direttamente su questa fondazione. La differenza chiave è l'introduzione di un secondo, gas reattivo (come ossigeno o azoto) nella camera insieme al gas argon inerte.

Una Reazione Chimica Controllata

Mentre gli atomi vengono espulsi dal bersaglio di metallo puro, viaggiano attraverso il plasma e interagiscono con il gas reattivo. Questo innesca una reazione chimica in volo o sulla superficie del substrato stesso.

Ad esempio, se si esegue lo sputtering di un bersaglio di titanio (Ti) introducendo gas azoto (N₂), gli atomi di titanio reagiranno con l'azoto per formare nitruro di titanio (TiN).

Formazione di un Film Composto

Il materiale che alla fine si deposita sul substrato è questo composto appena sintetizzato. Questo metodo consente la creazione di film composti molto specifici, come ossidi, nitruri o carburi, partendo da un bersaglio puro, spesso metallico.

Trappole e Considerazioni Comuni

La Sfida del Controllo del Processo

La sfida più significativa nello sputtering reattivo è la gestione della reazione chimica. Il processo è altamente sensibile alle portate dei gas inerti e reattivi.

Se viene introdotto troppo gas reattivo, può iniziare a reagire con la superficie del bersaglio stesso, un fenomeno noto come "avvelenamento del bersaglio". Ciò può ridurre drasticamente il tasso di sputtering e creare instabilità nel processo.

Precisione sulla Velocità

Il raggiungimento della stechiometria desiderata—il rapporto chimico esatto degli elementi nel film composto—richiede un controllo meticoloso delle pressioni del gas e dei livelli di potenza.

Sebbene questa precisione sia il vantaggio principale della tecnica, spesso significa che i tassi di deposizione sono più lenti rispetto allo sputtering diretto da un bersaglio composto pre-fabbricato.

Come Applicare Questo al Tuo Progetto

La decisione di utilizzare lo sputtering reattivo è guidata dalle proprietà specifiche richieste per il film sottile finale.

- Se il tuo obiettivo principale è la massima purezza: Usa lo sputtering reattivo, poiché partire da un bersaglio di metallo puro evita le impurità spesso presenti nei bersagli composti in massa.

- Se il tuo obiettivo principale è una composizione chimica precisa: Questa tecnica offre un controllo impareggiabile sulla stechiometria semplicemente regolando il flusso del gas reattivo.

- Se il tuo obiettivo principale è la versatilità del materiale: Lo sputtering reattivo è altamente efficiente, consentendo di creare molti tipi diversi di film composti (ad esempio, ossidi, nitruri) da un singolo bersaglio puro semplicemente cambiando il gas reattivo.

Lo sputtering reattivo trasforma un semplice processo di deposizione fisica in un potente strumento per la sintesi di materiali, consentendo l'ingegnerizzazione di film avanzati con proprietà su misura.

Tabella riassuntiva:

| Aspetto | Sputtering Standard | Sputtering Reattivo |

|---|---|---|

| Materiale del Bersaglio | Puro o Composto | Metallo Puro (es. Titanio) |

| Gas Utilizzati | Gas Inerte (Argon) | Gas Inerte (Argon) + Gas Reattivo (O₂, N₂) |

| Processo | Trasferimento Fisico | Trasferimento Fisico + Reazione Chimica |

| Film Finale | Uguale al Bersaglio | Nuovo Composto (es. TiO₂, TiN) |

| Vantaggio Chiave | Alto Tasso di Deposizione | Controllo Preciso della Composizione e Purezza del Film |

Pronto a ingegnerizzare film sottili con composizione precisa e purezza superiore per la tua ricerca o produzione?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering progettati per processi reattivi affidabili. Sia che tu debba depositare ossidi, nitruri o altri film composti, la nostra esperienza può aiutarti a ottenere le proprietà del materiale esatte che il tuo progetto richiede.

Contatta i nostri esperti oggi stesso per discutere come una soluzione di sputtering reattivo KINTEK possa accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura