In sostanza, il gas di processo principale utilizzato nella deposizione fisica da vapore (PVD) è un gas chimicamente inerte, più comunemente l'argon. Questo gas viene utilizzato per creare un plasma che bombarda fisicamente un materiale sorgente, sbalzando gli atomi che formeranno il rivestimento. In molti casi, viene introdotto anche un secondo gas, reattivo, come azoto o ossigeno, per combinarsi chimicamente con questi atomi vaporizzati e formare un rivestimento composto specifico.

Il concetto centrale da afferrare è che il PVD utilizza due tipi distinti di gas per due funzioni diverse. Un gas inerte (come l'argon) agisce come forza fisica per creare un vapore da un target solido, mentre un gas reattivo (come l'azoto) viene spesso aggiunto per formare chimicamente il materiale di rivestimento finale desiderato.

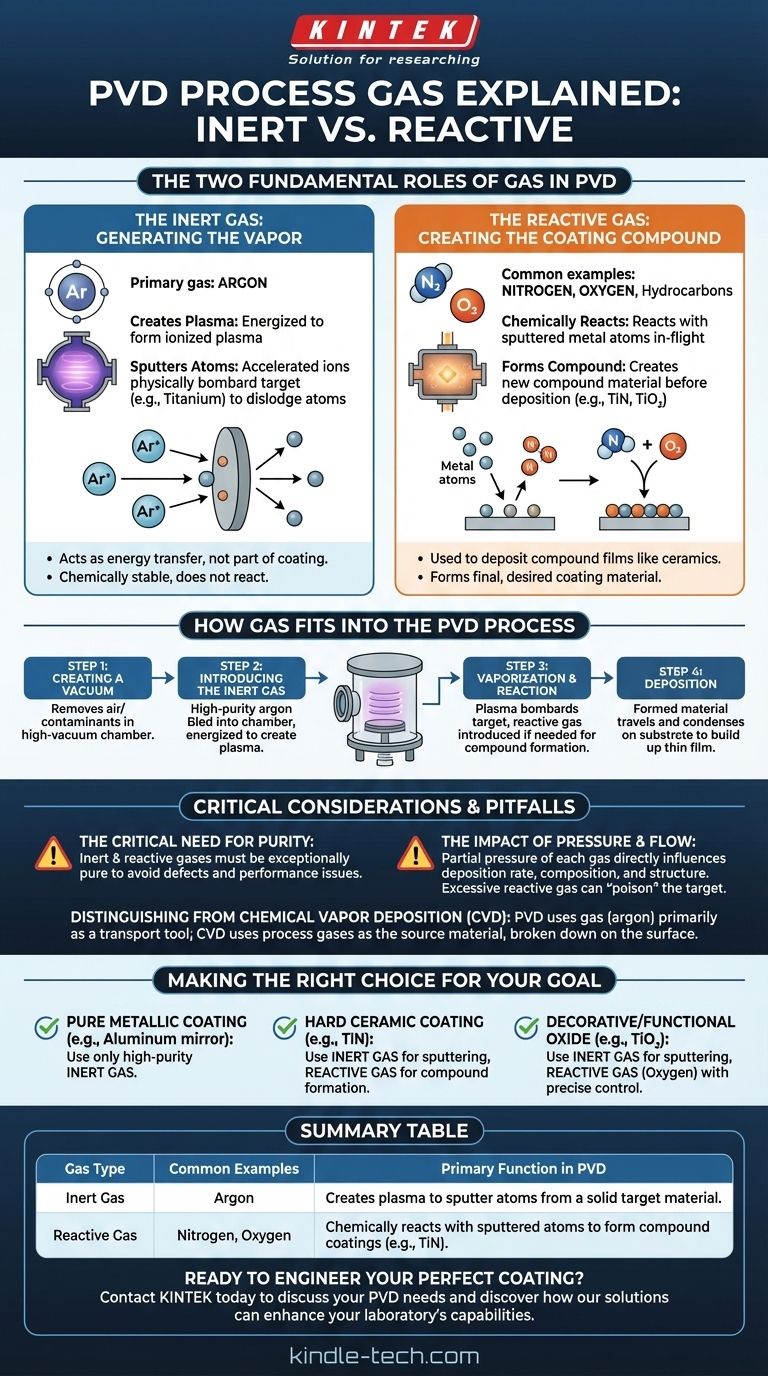

I due ruoli fondamentali del gas nel PVD

Per comprendere il processo PVD, è necessario distinguere tra il gas che svolge il lavoro fisico e il gas che entra a far parte del prodotto finale.

Il gas inerte: generazione del vapore

Il processo inizia con un gas inerte, quasi sempre argon. Il suo compito non è quello di entrare a far parte del rivestimento, ma di agire come trasferimento di energia.

In una camera a vuoto, il gas argon viene introdotto ed energizzato, tipicamente con un forte campo elettrico, fino a quando non diventa un plasma ionizzato.

Questi ioni di argon caricati positivamente vengono accelerati ad alta velocità verso un target caricato negativamente, che è il materiale sorgente solido per il rivestimento (ad esempio, un blocco di titanio puro).

L'impatto forzato di questi ioni sbalza fisicamente gli atomi dal target in un processo chiamato sputtering. L'argon è ideale per questo perché è abbastanza pesante da spostare efficacemente gli atomi del target ma chimicamente stabile, quindi non reagirà involontariamente con il materiale.

Il gas reattivo: creazione del composto di rivestimento

Questo secondo gas viene utilizzato solo quando l'obiettivo è depositare un film composto, come una ceramica, piuttosto che un metallo puro.

Dopo che gli atomi metallici sono stati sparati dal target, viaggiano attraverso la camera a vuoto verso il substrato da rivestire.

Se è presente un gas reattivo come azoto, ossigeno o un gas idrocarburico, reagirà chimicamente con questi atomi metallici in viaggio.

Questa reazione in volo forma un nuovo composto. Ad esempio, gli atomi di titanio vaporizzati reagiranno con il gas azoto per formare Nitruro di Titanio (TiN), una ceramica molto dura, di colore dorato, prima che si depositi sulla superficie.

Come il gas si inserisce nel processo PVD

Il controllo preciso di questi gas all'interno della camera a vuoto è ciò che definisce l'intero processo e le proprietà finali del rivestimento.

Fase 1: Creazione del vuoto

L'intero processo avviene in una camera ad alto vuoto. Questo rimuove aria e altri contaminanti che potrebbero interferire con il processo o incorporarsi nel rivestimento, compromettendone l'integrità.

Fase 2: Introduzione del gas inerte

Una piccola quantità di argon di elevata purezza, controllata con precisione, viene immessa nella camera. Viene quindi energizzato per creare il plasma di sputtering.

Fase 3: Vaporizzazione e reazione

Il plasma bombarda il target, creando un vapore del materiale sorgente. Se si desidera un rivestimento composto, in questa fase viene introdotto il gas reattivo per combinarsi con il vapore.

Fase 4: Deposizione

Il materiale appena formato, sia vapore metallico puro che un nuovo composto, viaggia attraverso il vuoto e si condensa sul substrato più freddo, costruendo uno strato di film sottile, altamente aderente, strato dopo strato.

Errori comuni e considerazioni

Il successo nel PVD dipende fortemente dalla gestione dei gas. Non è sufficiente utilizzare il gas giusto; deve essere controllato con estrema precisione.

La necessità critica della purezza

I gas inerti e reattivi devono essere eccezionalmente puri. Qualsiasi contaminante, come vapore acqueo o ossigeno (dove non è il gas reattivo previsto), può causare difetti e influire negativamente sulle prestazioni del rivestimento finale.

L'impatto della pressione e del flusso

La pressione parziale di ciascun gas nella camera è un parametro di controllo critico. Influenza direttamente la velocità di deposizione, la composizione chimica finale (stechiometria) e la struttura cristallina del rivestimento. Troppo gas reattivo, ad esempio, può "avvelenare" il target sorgente, riducendo l'efficienza dello sputtering.

Distinzione dalla deposizione chimica da vapore (CVD)

È importante non confondere il PVD con il CVD. Nei processi CVD, i gas di processo stessi (come il silano, SiH₄) sono la fonte del materiale di rivestimento e vengono scomposti chimicamente sulla superficie del substrato. Nel PVD, il gas (argon) è principalmente uno strumento per trasportare un materiale sorgente solido.

Fare la scelta giusta per il tuo obiettivo

La selezione dei gas di processo è dettata interamente dalle proprietà desiderate del film sottile finale.

- Se il tuo obiettivo principale è un rivestimento metallico puro (ad esempio, alluminio per uno specchio): Utilizzerai solo un gas inerte di elevata purezza come l'argon per sparare fisicamente il target metallico sul tuo substrato.

- Se il tuo obiettivo principale è un rivestimento ceramico duro e resistente all'usura (ad esempio, Nitruro di Titanio): Utilizzerai l'argon per sparare un target di titanio e contemporaneamente introdurrai l'azoto come gas reattivo per formare il composto desiderato.

- Se il tuo obiettivo principale è un rivestimento ossido decorativo o funzionale (ad esempio, Diossido di Titanio): Utilizzerai l'argon per sparare il target di titanio controllando contemporaneamente con precisione il flusso di ossigeno come gas reattivo.

In definitiva, padroneggiare l'interazione tra i gas inerti e reattivi è la chiave per ingegnerizzare le proprietà esatte del film sottile richieste dalla tua applicazione.

Tabella riassuntiva:

| Tipo di gas | Esempi comuni | Funzione principale nel PVD |

|---|---|---|

| Gas inerte | Argon | Crea plasma per sparare atomi da un materiale target solido. |

| Gas reattivo | Azoto, Ossigeno | Reagisce chimicamente con gli atomi sparati per formare rivestimenti composti (es. TiN). |

Pronto a ingegnerizzare il tuo rivestimento perfetto?

Il controllo preciso dei gas di processo PVD è fondamentale per ottenere le proprietà specifiche — come durezza, durata ed aspetto — richieste dalla tua applicazione. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di elevata purezza necessari per processi PVD affidabili e ripetibili.

Sia che tu stia sviluppando utensili resistenti all'usura, finiture decorative o rivestimenti ottici avanzati, la nostra esperienza può aiutarti a ottimizzare i parametri del gas per risultati superiori.

Contatta KINTALK oggi stesso per discutere le tue esigenze PVD e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione