Lo scopo fondamentale dell'utilizzo del gas argon nello sputtering è creare ioni. Questi ioni agiscono come proiettili in un processo di "sabbiatura" ad alta energia, bombardando un materiale bersaglio e staccando fisicamente i suoi atomi in modo che possano depositarsi come un film sottile su un substrato.

Lo sputtering non è un processo chimico o termico; è un trasferimento di quantità di moto fisico. L'argon è scelto come la "sabbia" ideale per questa sabbiatura su scala atomica perché è chimicamente inerte e ha la massa giusta per espellere efficientemente gli atomi dal bersaglio senza contaminare il film risultante.

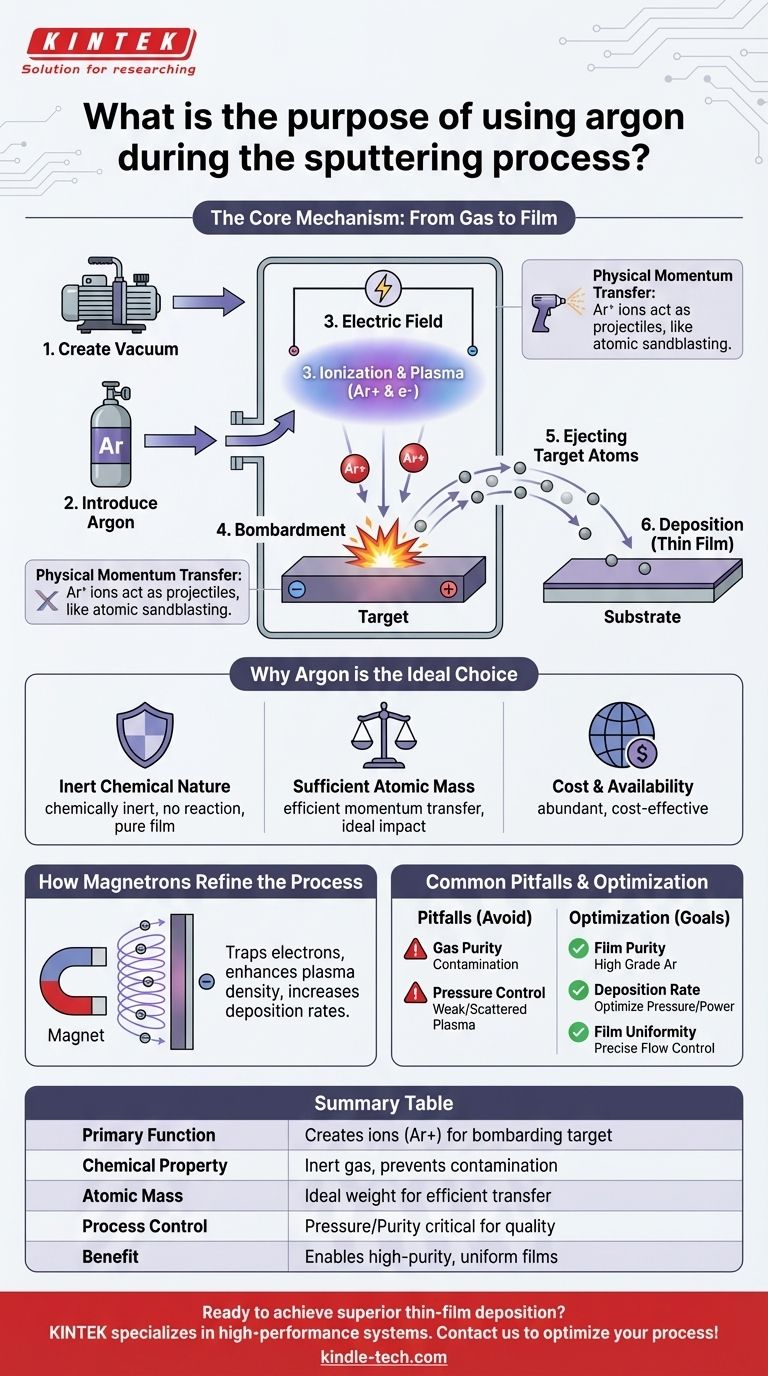

Il Meccanismo Centrale: Dal Gas al Film

Per comprendere il ruolo dell'argon, è necessario prima comprendere il processo di sputtering stesso. È una catena di eventi precisa e a più fasi che si verifica all'interno di una camera a vuoto.

Creazione dell'Ambiente al Plasma

Innanzitutto, la camera di sputtering viene pompata fino a un alto vuoto per rimuovere eventuali gas atmosferici indesiderati. Quindi, viene introdotta una piccola quantità, precisamente controllata, di gas argon ad alta purezza.

Il Ruolo dell'Ionizzazione

Un forte campo elettrico viene applicato all'interno della camera. Questo campo energizza il gas argon, strappando elettroni dagli atomi di argon e creando una miscela di ioni argon caricati positivamente (Ar+) ed elettroni liberi. Questo gas energizzato e ionizzato è noto come plasma.

Bombardamento del Bersaglio

Il materiale da depositare, noto come bersaglio, riceve una carica elettrica negativa. Gli ioni argon caricati positivamente nel plasma vengono naturalmente e forzatamente accelerati verso questo bersaglio caricato negativamente.

Espulsione del Materiale Bersaglio

Gli ioni argon ad alta energia collidono con la superficie del bersaglio. Questo impatto ha una forza sufficiente per staccare fisicamente gli atomi del materiale bersaglio, un processo chiamato sputtering. Questi atomi bersaglio espulsi viaggiano quindi attraverso la camera e rivestono il substrato vicino, formando un film sottile e uniforme.

Perché l'Argon è la Scelta Ideale

Sebbene possano essere utilizzati altri gas, l'argon è lo standard industriale per la maggior parte delle applicazioni di sputtering per diverse ragioni chiave.

Natura Chimica Inerte

L'argon è un gas nobile, il che significa che è chimicamente inerte. Non reagirà con il materiale bersaglio, il substrato o i componenti della camera. Ciò garantisce che il film depositato finale sia puro e abbia le proprietà esatte del materiale bersaglio originale.

Massa Atomica Sufficiente

L'argon ha una massa atomica ideale per questo processo. È abbastanza pesante da trasferire efficientemente la quantità di moto e dislocare gli atomi dalla maggior parte dei materiali bersaglio comuni. Gas più leggeri potrebbero non avere un impatto sufficiente, mentre gas significativamente più pesanti potrebbero incorporarsi nel film o danneggiare il substrato.

Costo e Disponibilità

L'argon è il terzo gas più abbondante nell'atmosfera terrestre, rendendolo prontamente disponibile ed economicamente vantaggioso per i processi di produzione industriale su larga scala.

Come i Magnetron Affinano il Processo

La semplice creazione di un plasma di argon non è sufficiente per le applicazioni moderne. I magnetron vengono utilizzati per migliorare drasticamente l'efficienza del processo.

Intrappolare gli Elettroni, Migliorare il Plasma

Potenti magneti sono posizionati dietro il bersaglio. Questo campo magnetico intrappola gli elettroni liberi dal plasma, costringendoli a seguire un percorso a spirale vicino alla superficie del bersaglio.

Aumentare l'Efficienza di Ionizzazione

Questi elettroni intrappolati hanno molte più probabilità di collidere con atomi di argon neutri. Ogni collisione crea un altro ione argon, aumentando drasticamente la densità e l'intensità del plasma direttamente davanti al bersaglio dove è più necessario.

Migliorare i Tassi di Deposizione

Un plasma più denso significa che più ioni argon sono disponibili per bombardare il bersaglio. Ciò si traduce in più atomi spruzzati e un tasso di deposizione significativamente più veloce, più efficiente e più controllabile.

Errori Comuni da Evitare

Il ruolo dell'argon sembra semplice, ma la sua gestione è fondamentale per ottenere un risultato di alta qualità.

La Purezza del Gas è Fondamentale

Qualsiasi impurità nel gas argon, come ossigeno o vapore acqueo, può reagire con il materiale bersaglio. Ciò crea composti indesiderati e contamina il film finale, alterandone le proprietà elettriche, ottiche o meccaniche.

Il Controllo della Pressione è Essenziale

La pressione del gas argon all'interno della camera è una variabile critica. Una pressione troppo bassa si traduce in un plasma debole e un tasso di deposizione molto lento. Una pressione troppo alta può far sì che gli atomi spruzzati collidano con gli atomi di argon mentre si dirigono verso il substrato, disperdendoli e riducendo la qualità e l'uniformità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo del gas argon è centrale per controllare l'esito del processo di sputtering.

- Se il tuo obiettivo principale è la purezza del film: Utilizza il gas argon di grado più elevato disponibile (UHP 99,999%) e assicurati che la tua camera a vuoto non abbia perdite.

- Se il tuo obiettivo principale è un alto tasso di deposizione: Devi ottimizzare la pressione dell'argon in combinazione con la potenza del magnetron per creare il plasma più denso e stabile possibile.

- Se il tuo obiettivo principale è l'uniformità del film: Hai bisogno di un controllo preciso sul flusso e sulla pressione del gas argon per garantire che la densità del plasma sia costante su tutta la superficie del bersaglio.

In definitiva, l'argon è lo strumento indispensabile che trasforma un materiale sorgente solido nel vapore atomico richiesto per la deposizione di film sottili ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto Chiave | Ruolo dell'Argon nello Sputtering |

|---|---|

| Funzione Primaria | Crea ioni (Ar+) per bombardare il materiale bersaglio |

| Proprietà Chimica | Gas inerte, previene la contaminazione del film |

| Massa Atomica | Peso ideale per un efficiente trasferimento di quantità di moto |

| Controllo del Processo | La pressione e la purezza del gas sono fondamentali per la qualità del film e il tasso di deposizione |

| Beneficio | Consente la deposizione di film sottili uniformi e di elevata purezza per elettronica, ottica e altro |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio? Il controllo preciso del gas argon è solo una parte dell'equazione. KINTEK è specializzata in sistemi di sputtering e materiali di consumo ad alte prestazioni, garantendo condizioni di plasma ottimali per i tuoi materiali e applicazioni specifici. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo per la massima purezza, uniformità e tasso di deposizione. Contatta KINTEK oggi per discutere le esigenze del tuo laboratorio in fatto di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quanto costa un impianto di pirolisi? Comprendere l'investimento totale da $30K a $10M+

- La sinterizzazione è ecologica? Bilanciare l'efficienza dei materiali con il consumo energetico

- Quanto dovrebbe durare una fornace ad aria calda? Massimizza la durata e l'efficienza della tua fornace

- Qual è l'effetto della temperatura di sinterizzazione? Padroneggiare la chiave per la densità e la resistenza del materiale

- Qual è la regola del 20 nell'evaporatore rotante? Padroneggiare l'evaporazione e il recupero efficiente dei solventi

- Quali sono i quattro diversi tipi di trattamento termico per i metalli? Una guida alla ricottura, alla tempra, al rinvenimento e alla cementazione

- Come si deve rimuovere il ghiaccio dai congelatori a temperatura ultra-bassa? Proteggi i tuoi campioni e le tue apparecchiature

- Perché il KBr viene utilizzato nella preparazione dei campioni FTIR? Ottenere spettri IR chiari e accurati con una tecnica di pastiglia adeguata