In breve, la macinazione criogenica è un processo di polverizzazione che utilizza il freddo estremo, tipicamente da azoto liquido, per rendere i materiali fragili. Ciò consente la macinazione efficiente di materiali troppo morbidi, flessibili o termosensibili per essere lavorati efficacemente a temperatura ambiente.

Lo scopo fondamentale della macinazione criogenica non è solo ridurre la dimensione delle particelle, ma farlo preservando perfettamente le proprietà chimiche e fisiche originali del materiale, eliminando le forze distruttive del calore e dell'attrito.

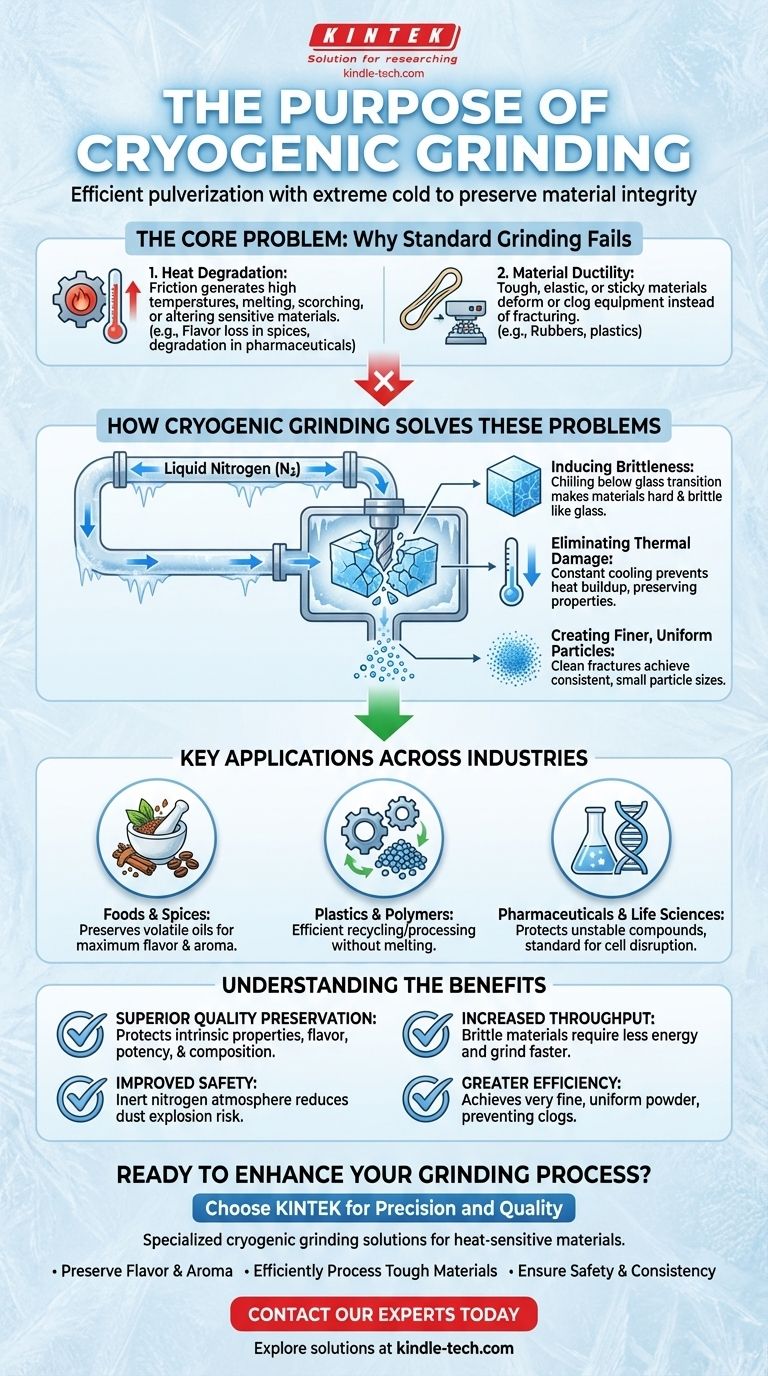

Il Problema Fondamentale: Perché la Macinazione Standard Fallisce

La macinazione tradizionale si basa sulla forza meccanica, che genera un attrito e un calore significativi. Per molti materiali, questo è un processo distruttivo che compromette il prodotto finale.

Degradazione Termica

L'attrito della macinazione standard può aumentare le temperature abbastanza da fondere, bruciare o alterare chimicamente una sostanza.

Ciò è particolarmente problematico per i materiali con componenti volatili, come gli oli essenziali nelle spezie, che evaporerebbero e perderebbero il loro sapore e aroma.

Duttilità e Morbidezza del Materiale

Molti materiali, come gomme e alcune plastiche, sono naturalmente resistenti, elastici o appiccicosi a temperature ambiente.

Se sottoposti a macinazione standard, questi materiali non si frantumano in una polvere fine. Invece, si deformano, si fondono o intasano l'attrezzatura di macinazione, rendendo il processo inefficiente o impossibile.

Come la Macinazione Criogenica Risolve Questi Problemi

Cambiando fondamentalmente lo stato fisico del materiale, la macinazione criogenica supera i limiti del calore e della duttilità.

Induzione della Fragilità

Il processo raffredda un materiale al di sotto della sua temperatura di transizione vetrosa, un punto in cui perde le sue proprietà duttili ed elastiche.

Questo super-raffreddamento rende il materiale estremamente duro e fragile, simile al vetro. In questo stato, si frantuma facilmente e nettamente all'impatto, creando una polvere fine e uniforme.

Eliminazione del Danno Termico

Il fluido criogenico, molto spesso azoto liquido, agisce come un refrigerante costante e potente durante l'intero processo di macinazione.

Ciò previene qualsiasi accumulo di calore dovuto all'attrito, proteggendo così i composti termosensibili, preservando le proprietà biochimiche nei campioni biologici e impedendo la fusione dei polimeri.

Creazione di Particelle Più Fini e Uniformi

Poiché il materiale si frattura nettamente nel suo stato fragile, la macinazione criogenica può raggiungere una dimensione delle particelle molto più fine e consistente di quanto sia possibile con molti materiali morbidi a temperature ambiente.

Applicazioni Chiave in Diverse Industrie

I vantaggi unici di questo processo lo rendono essenziale in diversi campi in cui l'integrità del materiale è fondamentale.

Alimenti e Spezie

La macinazione criogenica viene utilizzata per polverizzare spezie, erbe e caffè. Preserva il profilo completo degli oli volatili, garantendo il massimo sapore, aroma e qualità nella polvere finale.

Plastiche e Polimeri

Il processo è fondamentale per il riciclo o la lavorazione di termoplastici, termoindurenti e gomme. Permette a questi materiali resistenti di essere ridotti efficientemente in polvere senza fusione o degradazione, il che è cruciale per la produzione di pigmenti, rivestimenti e additivi.

Farmaceutica e Scienze della Vita

In farmaceutica, viene utilizzato per composti instabili che verrebbero distrutti dal calore. In biologia molecolare, è un metodo standard per la lisi cellulare, rompendo le cellule congelate per estrarre proteine e altri componenti per l'analisi senza danneggiarne la struttura.

Comprendere i Benefici

Scegliere la macinazione criogenica è una decisione strategica per dare priorità alla qualità e all'efficienza, specialmente con materiali difficili.

Beneficio: Conservazione della Qualità Superiore

Il vantaggio principale è la protezione delle proprietà intrinseche del materiale. Ciò si traduce in prodotti con un sapore migliore, una maggiore potenza e una composizione chimica inalterata.

Beneficio: Maggiore Produttività

I materiali fragili richiedono meno energia e tempo per essere macinati. Ciò porta a una lavorazione più rapida, un consumo energetico ridotto e una maggiore efficienza complessiva dell'operazione.

Beneficio: Sicurezza Migliorata

L'uso di un gas inerte come l'azoto sposta l'ossigeno dalla camera di macinazione. Ciò riduce significativamente il rischio di esplosioni di polveri durante la lavorazione di materiali infiammabili o volatili.

Fare la Scelta Giusta per il Tuo Obiettivo

La macinazione criogenica è una soluzione specializzata per sfide materiali specifiche.

- Se il tuo obiettivo principale è preservare la qualità e i composti volatili: Questo è il metodo ideale per spezie di alto valore, prodotti farmaceutici e campioni biologici sensibili.

- Se il tuo obiettivo principale è la lavorazione di materiali difficili: Questo è il modo più efficace per polverizzare polimeri, plastiche e gomme resistenti, elastici o appiccicosi.

- Se il tuo obiettivo principale è ottenere una polvere molto fine e uniforme: Questo processo offre un controllo superiore sulla dimensione delle particelle, specialmente per materiali che altrimenti intaserebbero l'attrezzatura.

In definitiva, la macinazione criogenica è la tecnica definitiva quando l'integrità del materiale da macinare è tanto importante quanto la dimensione delle particelle che si desidera ottenere.

Tabella Riepilogativa:

| Beneficio | Risultato Chiave |

|---|---|

| Preserva la Qualità | Protegge i composti volatili, i sapori e le proprietà chimiche dai danni del calore. |

| Gestisce Materiali Difficili | Rende i materiali elastici o appiccicosi fragili per una macinazione efficiente. |

| Migliora la Sicurezza | L'atmosfera di azoto inerte riduce il rischio di esplosioni di polveri. |

| Aumenta l'Efficienza | I materiali fragili si macinano più velocemente, utilizzando meno energia e aumentando la produttività. |

Pronto a Migliorare il Tuo Processo di Macinazione con Precisione e Qualità?

Se lavori con materiali termosensibili come spezie, polimeri o prodotti farmaceutici, ottenere una polvere fine senza degradazione è fondamentale. KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni di macinazione criogenica, progettate per soddisfare le esigenze precise dei laboratori moderni.

La nostra esperienza ti garantisce di poter:

- Preservare il profilo aromatico completo dei prodotti alimentari.

- Lavorare plastiche e gomme resistenti in modo efficiente.

- Gestire in sicurezza materiali volatili o infiammabili.

- Ottenere una dimensione delle particelle consistente e fine per una qualità del prodotto superiore.

Lascia che KINTEK ti fornisca l'attrezzatura affidabile e il supporto di cui hai bisogno per ottimizzare le tue operazioni. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati