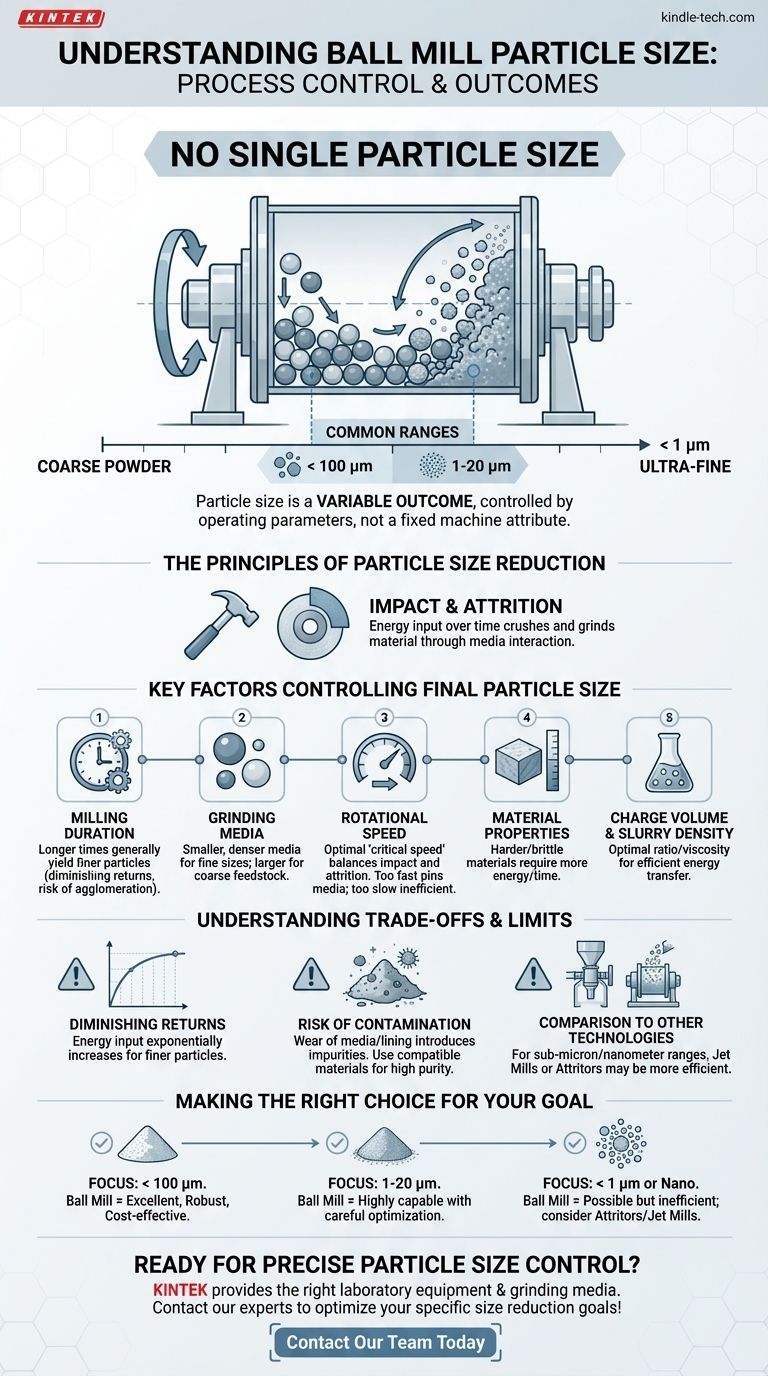

In definitiva, non esiste una singola dimensione delle particelle per un mulino a sfere. La dimensione finale delle particelle non è un attributo fisso della macchina, ma un risultato altamente variabile controllato dalla configurazione e dai parametri operativi. Sebbene sia comune ottenere dimensioni delle particelle inferiori a 100 micron (µm), i mulini a sfere sono frequentemente utilizzati in laboratorio e in ambito industriale per ridurre le polveri di partenza fino all'intervallo di 1-20 micron e anche più fini con un tempo di lavorazione sufficiente.

L'efficacia di un mulino a sfere è definita dai suoi parametri operativi, non da un singolo valore di uscita. La domanda cruciale non è "quale dimensione delle particelle produce?", ma piuttosto "come controllo il processo per ottenere la dimensione delle particelle desiderata?"

I Principi della Riduzione della Dimensione delle Particelle

Un mulino a sfere è un tipo di macinatore che utilizza un cilindro rotante contenente mezzi di macinazione, tipicamente sfere di ceramica o acciaio. Quando il cilindro ruota, i mezzi a cascata cadono dall'alto, frantumando e macinando il materiale attraverso l'impatto e l'attrito.

Questo processo è fondamentalmente una funzione dell'energia immessa nel tempo. Maggiore è l'energia effettivamente trasferita al materiale, più piccole saranno le particelle risultanti, fino a un limite pratico.

Fattori Chiave che Controllano la Dimensione Finale delle Particelle

Ottenere una specifica distribuzione granulometrica richiede una chiara comprensione delle variabili che è possibile controllare. Il risultato finale è un equilibrio di questi fattori chiave.

Durata della Macinazione

Questa è la variabile più semplice. Tempi di macinazione più lunghi generalmente portano a particelle più fini. Tuttavia, il tasso di riduzione delle dimensioni diminuisce nel tempo e una macinazione eccessiva può talvolta portare all'agglomerazione delle particelle.

Caratteristiche dei Mezzi di Macinazione

La dimensione, la densità e il materiale delle sfere di macinazione sono fondamentali. Mezzi più piccoli e densi forniscono un maggiore contatto superficiale e sono più efficaci per ottenere dimensioni di particelle molto fini. Mezzi più grandi sono migliori per scomporre il materiale di partenza grezzo.

Velocità di Rotazione del Mulino

Esiste una velocità di rotazione ottimale, spesso definita "velocità critica". Operare troppo lentamente si traduce in una macinazione inefficiente (solo attrito). Operare troppo velocemente fa sì che i mezzi vengano bloccati contro la parete del cilindro dalla forza centrifuga, interrompendo completamente l'azione di macinazione.

Proprietà del Materiale

Le proprietà intrinseche del materiale macinato, come la sua durezza e fragilità, determinano la facilità con cui si fratturerà. I materiali più duri richiedono più energia e tempo per ottenere la stessa riduzione di dimensione rispetto ai materiali più teneri.

Volume di Carico e Densità della Sospensione

Il rapporto tra materiale e mezzi di macinazione è cruciale per un efficiente trasferimento di energia. Allo stesso modo, nelle applicazioni di macinazione a umido, la viscosità e la densità della sospensione (la miscela di polvere e liquido) influiscono in modo significativo sulla cinetica di macinazione.

Comprendere i Compromessi e i Limiti

Sebbene potenti, i mulini a sfere non sono privi di limitazioni. Comprendere queste limitazioni è essenziale per l'ottimizzazione del processo e per decidere se è lo strumento giusto per il tuo obiettivo.

Il Punto di Rendimenti Decrescenti

Man mano che le particelle diventano più fini, l'energia necessaria per fratturarle ulteriormente aumenta esponenzialmente. A un certo punto, l'energia immessa genera principalmente calore o provoca la ri-agglomerazione delle particelle anziché ottenere un'ulteriore riduzione delle dimensioni.

Confronto con Altre Tecnologie

I mulini a sfere sono eccezionalmente efficaci per la macinazione fino al livello micrometrico (ad esempio, 1-100 µm). Tuttavia, per produrre particelle costantemente nell'intervallo sub-micronico o nanometrico, altre tecnologie come i mulini a getto (jet mills) o i mulini a sfere ad attrito (attritors) sono spesso più efficienti e controllabili.

Rischio di Contaminazione

I mezzi di macinazione e il rivestimento del mulino stesso si usurano nel tempo. Questo usura introduce contaminazione nel tuo materiale. Per applicazioni di elevata purezza, come prodotti farmaceutici o ceramiche avanzate, questa è una considerazione critica che potrebbe richiedere l'uso di mezzi realizzati con lo stesso materiale della polvere (ad esempio, mezzi di zirconio per una polvere di zirconio).

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un mulino a sfere è adatto a te, considera il tuo obiettivo finale.

- Se il tuo obiettivo principale è la riduzione generale delle dimensioni a < 100 µm: Un mulino a sfere è una scelta eccellente, robusta ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è raggiungere una dimensione specifica nell'intervallo 1-20 µm: Un mulino a sfere è altamente capace, ma il successo richiede un'attenta ottimizzazione del tempo di macinazione, dei mezzi e della velocità.

- Se il tuo obiettivo principale è produrre particelle ultrafini (< 1 µm o nanoparticelle): Un mulino a sfere può farlo, ma potrebbe essere inefficiente; dovresti valutare attrezzature specializzate come attritori o mulini a getto.

In definitiva, padroneggiare il processo di macinazione a sfere significa controllare sistematicamente gli input per ottenere un output prevedibile e ripetibile.

Tabella Riassuntiva:

| Fattore | Impatto sulla Dimensione delle Particelle |

|---|---|

| Durata della Macinazione | Tempi più lunghi generalmente producono particelle più fini, ma con rendimenti decrescenti. |

| Dimensione/Densità dei Mezzi di Macinazione | Mezzi più piccoli e densi sono più efficaci per ottenere macinazioni fini e ultrafini. |

| Velocità di Rotazione | Deve essere ottimizzata (velocità critica) per una macinazione per impatto efficiente rispetto alla semplice attrito. |

| Durezza del Materiale | I materiali più duri richiedono più energia e tempo per ottenere la stessa riduzione di dimensione. |

| Densità del Carico/Sospensione | Influisce sull'efficienza del trasferimento di energia dai mezzi al materiale. |

Pronto a ottenere un controllo preciso della dimensione delle particelle nel tuo laboratorio?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio giuste, inclusi mulini a sfere e mezzi di macinazione, per soddisfare i tuoi specifici obiettivi di riduzione delle dimensioni. Sia che tu stia lavorando materiali fino al livello micrometrico o esplorando macinazioni più fini, i nostri esperti possono aiutarti a selezionare e ottimizzare la soluzione perfetta per la tua applicazione.

Contatta oggi il nostro team per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Cos'è la polverizzazione del campione? La chiave per un'analisi di laboratorio accurata e affidabile

- Posso usare un macinino a umido per la macinazione a secco? Evita di danneggiare il tuo elettrodomestico da cucina

- Qual è la funzione dell'uso di un mortaio di agata durante la fase di miscelazione dei precursori per la sintesi di elettroliti solidi solforati?

- Qual è l'effetto del diametro della dimensione delle sfere sulle prestazioni della macinazione? Massimizzare l'efficienza di macinazione e il controllo della dimensione delle particelle

- Quali sono i limiti di un mulino a palle? Principali svantaggi in termini di efficienza e purezza

- Qual è il significato dell'utilizzo di sfere di zirconia di diametro 1 mm durante la fase di macinazione a umido a bassa energia (LWM) della preparazione dell'elettrolita allo stato solido?

- Quali sono i parametri del processo del mulino a sfere? Ottimizzare la macinazione per efficienza e granulometria

- Quali sono gli svantaggi della macinazione a sfere? Limitazioni chiave nella riduzione della dimensione delle particelle