In sintesi, un mulino a sfere è uno strumento altamente versatile in grado di macinare materiali da una dimensione di alimentazione di circa 10 mm fino a una polvere eccezionalmente fine, raggiungendo spesso i 10 micron o addirittura la gamma sub-micronica (nanoparticelle). Tuttavia, questo ampio intervallo non è automatico; la dimensione finale delle particelle è il risultato diretto del controllo attento dei parametri di macinazione.

Il punto chiave è che un mulino a sfere non ha un unico intervallo di dimensione delle particelle fisso. È invece un sistema altamente sintonizzabile in cui la dimensione finale delle particelle è determinata da un equilibrio di fattori, tra cui i mezzi di macinazione, la velocità del mulino, il tempo di macinazione e le proprietà del materiale stesso.

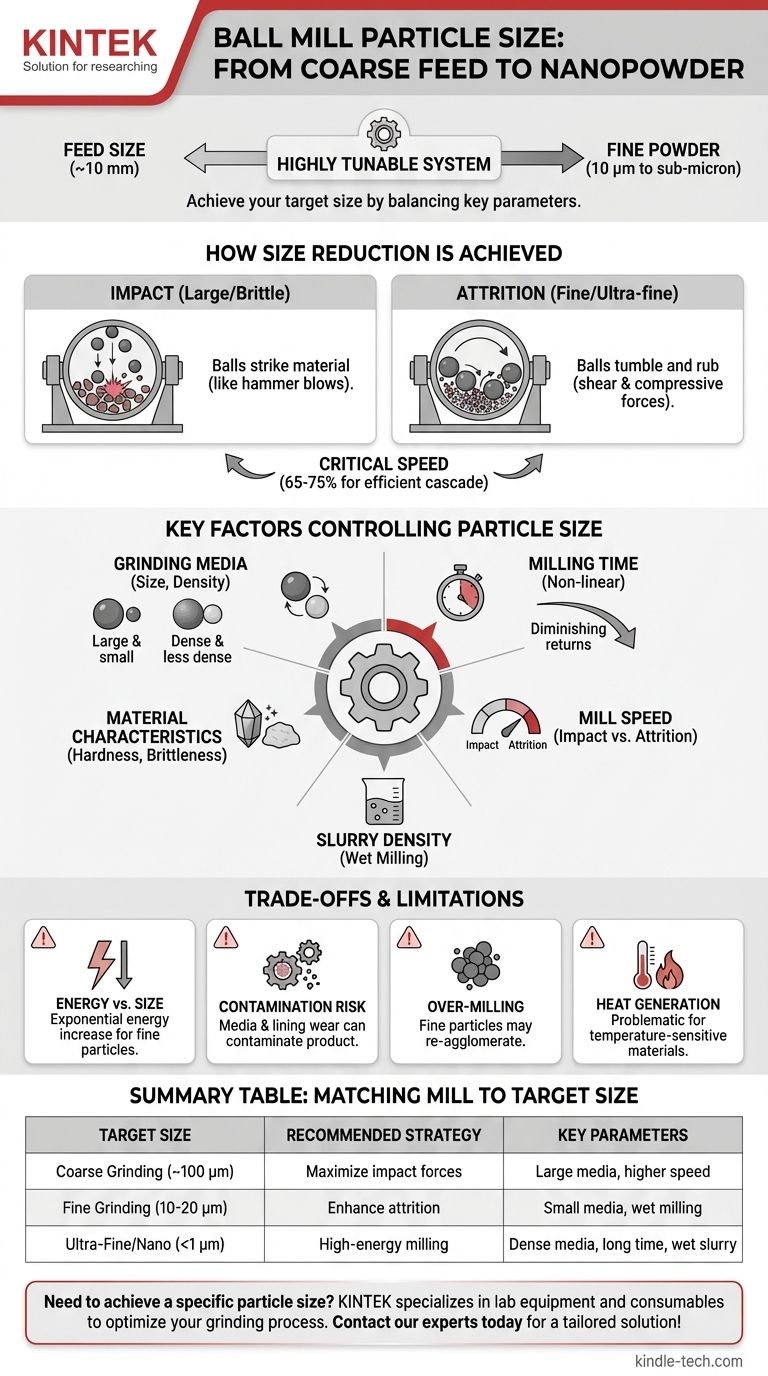

Come un Mulino a Sfere Ottiene la Riduzione delle Dimensioni

Un mulino a sfere riduce la dimensione delle particelle attraverso una combinazione di due meccanismi principali: impatto e attrito. Comprendere come funzionano queste forze è il primo passo per controllare il risultato finale.

Il Ruolo dell'Impatto

L'impatto si verifica quando i mezzi di macinazione (le sfere) vengono sollevati in alto lungo la parete del tamburo rotante e poi cadono, colpendo il materiale. Questa azione è simile a una moltitudine di piccoli colpi di martello, efficace nello scomporre le particelle più grandi e fragili.

Il Ruolo dell'Attrito

L'attrito è l'azione di macinazione che si verifica quando le sfere rotolano l'una sull'altra. Questo crea forze di taglio e compressione che sfregano le particelle separandole, il che è essenziale per ottenere polveri molto fini e ultrafini.

Il Concetto di Velocità Critica

La velocità di rotazione del mulino determina quale meccanismo predomina. La velocità critica è la velocità teorica alla quale le sfere centrifugano semplicemente e aderiscono alla parete del mulino, cessando ogni macinazione. I mulini sono tipicamente azionati al 65-75% della velocità critica per creare un movimento a cascata che bilancia sia l'impatto che l'attrito per una macinazione efficiente.

Fattori Chiave che Controllano la Dimensione Finale delle Particelle

Ottenere la dimensione target delle particelle non è una questione di fortuna. È il risultato della gestione precisa di diverse variabili interconnesse.

Mezzi di Macinazione (Le Sfere)

La dimensione, la densità e il materiale dei mezzi di macinazione sono forse i fattori più critici.

- Dimensione: Sfere più grandi creano forze di impatto maggiori, ideali per scomporre il materiale grossolano. Sfere più piccole forniscono un'area superficiale molto maggiore, che aumenta l'attrito per la macinazione fine.

- Densità: I mezzi più densi (come carburo di tungsteno o zirconia) trasferiscono più energia per impatto rispetto ai mezzi meno densi (come allumina o acciaio), portando a una macinazione più efficiente.

Tempo di Macinazione

In generale, più a lungo si fa funzionare il mulino, più fini saranno le particelle risultanti. Tuttavia, questa relazione non è lineare. Il tasso di riduzione delle dimensioni rallenta significativamente man mano che le particelle diventano più piccole, e un tempo di macinazione eccessivo può portare a problemi.

Velocità del Mulino

Operare più vicino alla velocità critica (ad esempio, 75-80%) favorisce le forze di impatto, utile per la macinazione grossolana iniziale. Una velocità inferiore (ad esempio, 60-65%) promuove un'azione a cascata, aumentando il tempo per l'attrito e producendo una macinazione più fine.

Caratteristiche del Materiale

Le proprietà intrinseche del materiale che si sta macinando hanno un effetto profondo. Un materiale duro e fragile come il quarzo macinerà in modo molto diverso rispetto a un materiale più morbido e duttile.

Volume di Carico e Densità della Sospensione

Per la macinazione a umido, il rapporto tra solidi, liquido e mezzi di macinazione è cruciale. Una sospensione troppo densa attutirà gli impatti, riducendo l'efficienza. Una sospensione troppo liquida non fornirà abbastanza particelle tra i mezzi per una macinazione efficace.

Comprendere i Compromessi e i Limiti

Sebbene potente, un mulino a sfere non è privo di vincoli operativi. Comprendere questi è essenziale per l'ottimizzazione del processo e il controllo qualità.

Energia vs. Dimensione delle Particelle

Ridurre la dimensione delle particelle è un processo ad alta intensità energetica. Richiede esponenzialmente più energia e tempo per rompere una particella da 10 micron in una da 1 micron rispetto a rompere una particella da 100 micron in una da 10 micron.

Rischio di Contaminazione

Il continuo rimescolamento e impatto provoca l'usura sia dei mezzi di macinazione che del rivestimento interno del mulino. Questo materiale usurato può contaminare il prodotto finale, una considerazione critica per applicazioni di elevata purezza come prodotti farmaceutici o ceramiche avanzate.

Eccessiva Macinazione e Agglomerazione

Macinare troppo a lungo può essere controproducente. Le particelle estremamente fini possono sviluppare un'elevata energia superficiale e iniziare a ri-agglomerarsi, aumentando di fatto la dimensione delle particelle. Ciò è particolarmente comune nella macinazione a secco.

Generazione di Calore

L'energia meccanica della macinazione genera calore significativo. Questo può essere problematico per i materiali sensibili alla temperatura, causando potenzialmente degradazione o cambiamenti di fase. Per questo motivo, per tali applicazioni vengono spesso utilizzati mulini con camicia d'acqua.

Abbinare il Mulino alla Dimensione Target

La tua strategia operativa dovrebbe essere dettata interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la macinazione grossolana (ad esempio, ridurre un materiale di alimentazione di 5 mm a ~100 micron): Utilizza mezzi di macinazione più grandi per massimizzare le forze di impatto e opera a una percentuale leggermente superiore della velocità critica.

- Se il tuo obiettivo principale è la macinazione fine (ad esempio, ridurre un materiale di alimentazione di 100 micron a 10-20 micron): Utilizza mezzi di macinazione più piccoli per aumentare l'area superficiale e l'attrito, e considera la macinazione a umido per prevenire l'agglomerazione.

- Se il tuo obiettivo principale è la produzione ultrafine o di nanoparticelle (< 1 micron): Probabilmente avrai bisogno di attrezzature ad alta energia specializzate (come un mulino planetario o a sfere agitato), mezzi molto piccoli e densi (ad esempio, zirconia stabilizzata con ittria) e lunghi tempi di lavorazione in una sospensione umida e ben dispersa.

Comprendendo questi principi fondamentali, puoi trasformare il mulino a sfere da un semplice macinatore a uno strumento preciso di ingegneria delle particelle.

Tabella Riassuntiva:

| Dimensione Target delle Particelle | Strategia Raccomandata | Parametri Chiave |

|---|---|---|

| Macinazione Grossolana (~100 micron) | Massimizzare le forze di impatto | Mezzi grandi, velocità più elevata |

| Macinazione Fine (10-20 micron) | Aumentare l'attrito | Mezzi piccoli, macinazione a umido |

| Ultrafine/Nano (<1 micron) | Macinazione ad alta energia | Mezzi densi, tempo lungo, sospensione umida |

Hai bisogno di ottenere una dimensione specifica delle particelle per i tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo i mulini a sfere giusti e la guida esperta per ottimizzare il tuo processo di macinazione per risultati superiori. Contatta oggi i nostri esperti per discutere la tua applicazione e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Qual è lo scopo di un polverizzatore? Sblocca il potenziale dei materiali con la macinazione fine

- Cos'è il metodo del mulino a sfere a umido? Ottenere dispersioni di particelle fini e stabili

- Perché viene utilizzato un mortaio di agata per la preparazione di polveri nello studio delle trasformazioni strutturali indotte dalle radiazioni nel vetro di silicato?

- Perché vengono utilizzate sfere di zirconia di diverso diametro per il nitruro di carbonio? Ottimizza la tua sintesi di nanomateriali

- Perché abbiamo usato la macinazione a sfere per i materiali? Ottenere una riduzione precisa delle dimensioni delle particelle e la sintesi dei materiali

- Cos'è la polverizzazione del campione? La chiave per un'analisi di laboratorio accurata e affidabile

- Qual è la funzione di un mulino a sfere durante la miscelazione dei precursori LLZTO? Ottenere l'omogeneità microscopica per gli elettroliti

- Perché vengono utilizzate sfere di tungsteno da 3 mm per l'elettrolita LLZTBO? Sblocca il raffinamento superiore di materiali ad alta energia