La procedura standard per un esperimento con mulino a sfere prevede la preparazione e la pesatura del materiale e dei mezzi di macinazione, il loro caricamento nel vaso del mulino, l'impostazione della velocità di rotazione e della durata, e l'avvio del mulino. Dopo il ciclo, il materiale macinato viene accuratamente separato dai mezzi e raccolto per l'analisi al fine di determinare la dimensione finale delle particelle.

Un esperimento con mulino a sfere è più di un semplice compito di macinazione; è un processo controllato di riduzione delle dimensioni delle particelle. Il successo dipende dalla gestione deliberata di variabili chiave—velocità di rotazione, tempo di macinazione e rapporto tra mezzi di macinazione e materiale—per ottenere un risultato prevedibile e riproducibile.

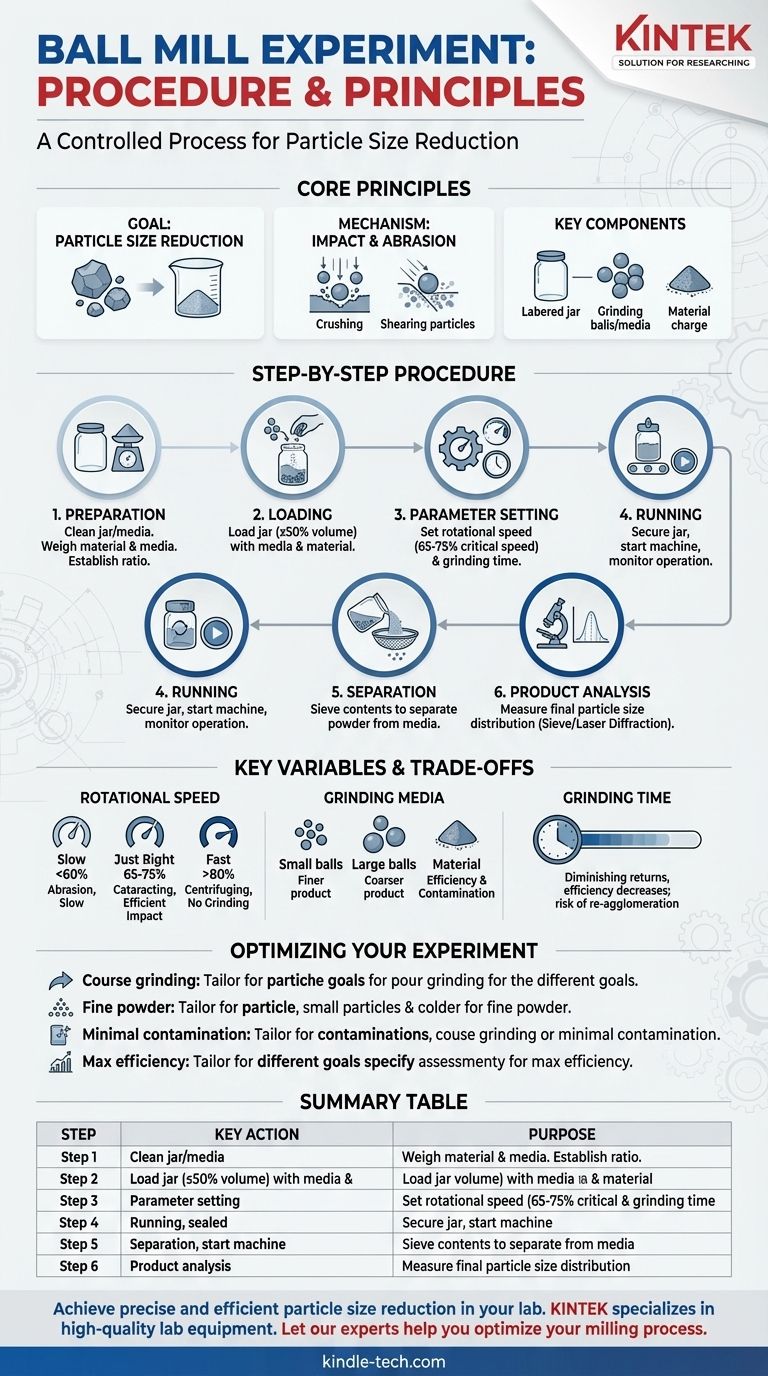

I Principi Fondamentali della Macinazione a Sfere

Prima di descrivere in dettaglio la procedura, è essenziale comprendere l'obiettivo e il meccanismo. Questo contesto è ciò che distingue un compito di routine da un esperimento scientifico di successo.

L'Obiettivo: Riduzione delle Dimensioni delle Particelle

Lo scopo primario di un mulino a sfere è ridurre le dimensioni dei materiali solidi. Questo è un passo critico in molte industrie, dalla lavorazione dei minerali e della ceramica ai prodotti farmaceutici e alla produzione chimica.

Il Meccanismo: Impatto e Abrasione

La macinazione avviene attraverso due forze principali. L'impatto si verifica quando le sfere di macinazione cadono dalla parte superiore del vaso rotante, schiacciando il materiale intrappolato sotto di esse. L'abrasione (o attrito) si verifica quando le sfere scivolano e rotolano l'una contro l'altra, tagliando e macinando le particelle.

Componenti Chiave che Controllerai

L'esperimento coinvolge tre componenti fisici: il vaso (il contenitore), i mezzi (le sfere di macinazione) e la carica (il materiale che intendi macinare).

La Procedura Sperimentale Standard: Una Guida Passo-Passo

Seguire una procedura sistematica garantisce sicurezza, coerenza e la raccolta di dati affidabili.

Fase 1: Preparazione dei Materiali

Innanzitutto, assicurarsi che il vaso di macinazione e i mezzi di macinazione (sfere) siano completamente puliti e asciutti per prevenire la contaminazione.

Pesare attentamente il materiale che si intende macinare. Questa è la tua carica di materiale. Quindi, pesare i mezzi di macinazione. Il rapporto tra questi due pesi è un parametro sperimentale critico.

Fase 2: Caricamento del Vaso

Inserire sia i mezzi di macinazione che la carica di materiale nel vaso del mulino.

Come regola generale, il volume totale dei mezzi e della carica non dovrebbe superare il 50% del volume interno del vaso. Questo spazio vuoto è cruciale per consentire ai mezzi di cadere e creare gli impatti di macinazione necessari.

Fase 3: Impostazione dei Parametri Operativi

Fissare saldamente il coperchio sul vaso. I due parametri più importanti da impostare sulla macchina sono la velocità di rotazione e il tempo di macinazione.

La velocità è tipicamente impostata come percentuale della "velocità critica" del mulino, con l'intervallo ottimale che va dal 65% al 75% per la massima efficienza di macinazione. Il tempo è impostato in base alla durezza del materiale e alla dimensione finale desiderata delle particelle.

Fase 4: Avvio del Mulino

Posizionare il vaso sigillato sui rulli o sui morsetti del mulino e assicurarsi che sia ben saldo. Inserire eventuali protezioni o involucri di sicurezza.

Avviare la macchina e lasciarla funzionare per la durata predeterminata. Monitorare la macchina per eventuali rumori o movimenti insoliti, specialmente all'inizio del funzionamento.

Fase 5: Scarico e Separazione

Una volta completato il ciclo, spegnere la macchina e attendere che si fermi completamente.

Rimuovere con cautela il vaso e aprire il coperchio. Versare il contenuto attraverso un setaccio a maglie grosse per separare facilmente la polvere macinata (il prodotto) dai mezzi di macinazione più grandi.

Fase 6: Analisi del Prodotto

Il passo finale è analizzare il prodotto. Questo viene fatto più comunemente usando l'analisi al setaccio per particelle più grandi o la diffrazione laser per polveri molto fini per misurare la distribuzione finale delle dimensioni delle particelle.

Comprendere le Variabili Chiave e i Compromessi

La qualità del tuo risultato dipende interamente da come gestisci i compromessi tra le variabili sperimentali fondamentali.

Velocità di Rotazione: Il Concetto di Velocità Critica

La velocità critica è la velocità teorica alla quale i mezzi di macinazione sarebbero tenuti contro la parete del vaso dalla forza centrifuga, cessando ogni azione di macinazione.

- Troppo Lento (<60%): I mezzi scivoleranno lungo il lato del vaso. Questo favorisce l'abrasione rispetto all'impatto e si traduce in una macinazione lenta e inefficiente.

- Troppo Veloce (>80%): I mezzi centrifugeranno, aderendo alla parete del vaso. Questo elimina completamente gli impatti e si verifica poca o nessuna macinazione.

- Giusto (65-75%): I mezzi si muovono lungo la parete e poi cadono con un movimento a "cascata", massimizzando le forze di impatto e l'efficienza di macinazione.

Mezzi di Macinazione: Dimensione e Materiale

La scelta dei mezzi di macinazione è critica. La dimensione delle sfere determina la dimensione finale delle particelle; sfere più piccole producono un prodotto più fine.

Il materiale delle sfere (ad esempio, acciaio temprato, allumina, zirconia) influisce sia sull'efficienza di macinazione che sulla potenziale contaminazione. L'uso di mezzi più duri è più efficiente ma aumenta il rischio di introdurre tracce del materiale dei mezzi nel campione.

Tempo di Macinazione: Un Punto di Rendimenti Decrescenti

Tempi di macinazione più lunghi produrranno un prodotto più fine, ma solo fino a un certo punto. L'efficienza diminuisce drasticamente man mano che le particelle diventano più piccole.

Inoltre, una macinazione eccessiva può talvolta portare alla ri-agglomerazione di particelle molto fini o a cambiamenti indesiderati nelle proprietà del materiale a causa dell'accumulo di calore.

Ottimizzare il Tuo Esperimento per il Tuo Obiettivo

Usa questi principi per adattare la procedura al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la macinazione grossolana o la rottura iniziale: Usa mezzi di macinazione più grandi e un tempo di macinazione relativamente più breve per massimizzare le forze di impatto.

- Se il tuo obiettivo principale è ottenere una polvere molto fine: Usa mezzi di macinazione più piccoli, un rapporto mezzi-materiale più elevato e preparati a tempi di macinazione più lunghi.

- Se il tuo obiettivo principale è minimizzare la contaminazione: Usa mezzi di macinazione fatti di una ceramica inerte come la zirconia, o se possibile, mezzi fatti dello stesso materiale del tuo campione.

- Se il tuo obiettivo principale è massimizzare l'efficienza: Assicurati di far funzionare il mulino tra il 65% e il 75% della sua velocità critica calcolata per ottenere il movimento a cascata ideale.

Controllando sistematicamente queste variabili, trasformi il processo di macinazione a sfere da un semplice compito in uno strumento scientifico preciso e potente.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione | Pulire vaso/mezzi; pesare materiale e mezzi | Garantire purezza e impostare il rapporto di carica critico |

| 2. Caricamento | Caricare mezzi e materiale nel vaso (≤50% volume) | Lasciare spazio per un'efficace macinazione per impatto |

| 3. Impostazione Parametri | Impostare velocità di rotazione (65-75% velocità critica) e tempo | Ottimizzare per forza d'impatto e finezza desiderata |

| 4. Funzionamento | Fissare il vaso, avviare la macchina, monitorare il funzionamento | Eseguire il ciclo di macinazione in sicurezza |

| 5. Separazione | Setacciare il contenuto per separare la polvere dai mezzi | Isolare il prodotto finale per l'analisi |

| 6. Analisi | Eseguire analisi al setaccio o diffrazione laser | Misurare la distribuzione finale delle dimensioni delle particelle |

Ottieni una riduzione precisa ed efficiente delle dimensioni delle particelle nel tuo laboratorio. Il giusto mulino a sfere è cruciale per risultati riproducibili in campi come la farmaceutica, la ceramica e la produzione chimica. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi mulini a sfere e mezzi di macinazione, per soddisfare le tue specifiche esigenze di ricerca e produzione. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di macinazione. Contatta KINTEK oggi stesso per discutere la tua applicazione e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Perché utilizzare attrezzature di macinazione per NaOH e KOH nel recupero delle fibre di carbonio? Raggiungere un'efficiente fusione eutettica

- Perché utilizzare sfere e barattoli di macinazione in zirconia per elettroliti solidi solforati? Purezza essenziale per l'innovazione delle batterie

- Come influisce la macinazione fine della mordenite attivata con acido sull'efficienza catalitica? Ottimizzare la granulometria per i risultati

- Qual è la funzione di un mulino da laboratorio? Ottenere una preparazione del campione precisa per risultati accurati

- Qual è lo scopo di un mulino a martelli? Riduzione dimensionale ad alto impatto per materiali diversi

- Qual è la composizione chimica delle sfere per mezzi di macinazione? Ottenere una resistenza all'usura e una tenacità ottimali

- Qual è la funzione della macinazione a mulino ad alta energia nel riciclo dei trucioli di lega di zirconio? Raggiungere l'attivazione meccanica

- Quali sono gli svantaggi della macinazione a sfere? Limitazioni chiave nella riduzione della dimensione delle particelle