In breve, lo sputtering DC pulsato è una tecnica di deposizione di film sottili in cui l'energia elettrica applicata al bersaglio di sputtering viene erogata in impulsi brevi e rapidi anziché in un flusso continuo. Questo metodo è specificamente progettato per superare la sfida critica dello sputtering di materiali isolanti (dielettrici), cosa non possibile con lo sputtering a corrente continua (DC) standard.

Lo scopo principale dello sputtering DC pulsato è prevenire un fenomeno elettrico distruttivo noto come "arco". Invertendo periodicamente la tensione su un bersaglio isolante, si neutralizza l'accumulo di carica che altrimenti fermerebbe il processo, consentendo la deposizione stabile di film ceramici e di ossido di alta qualità.

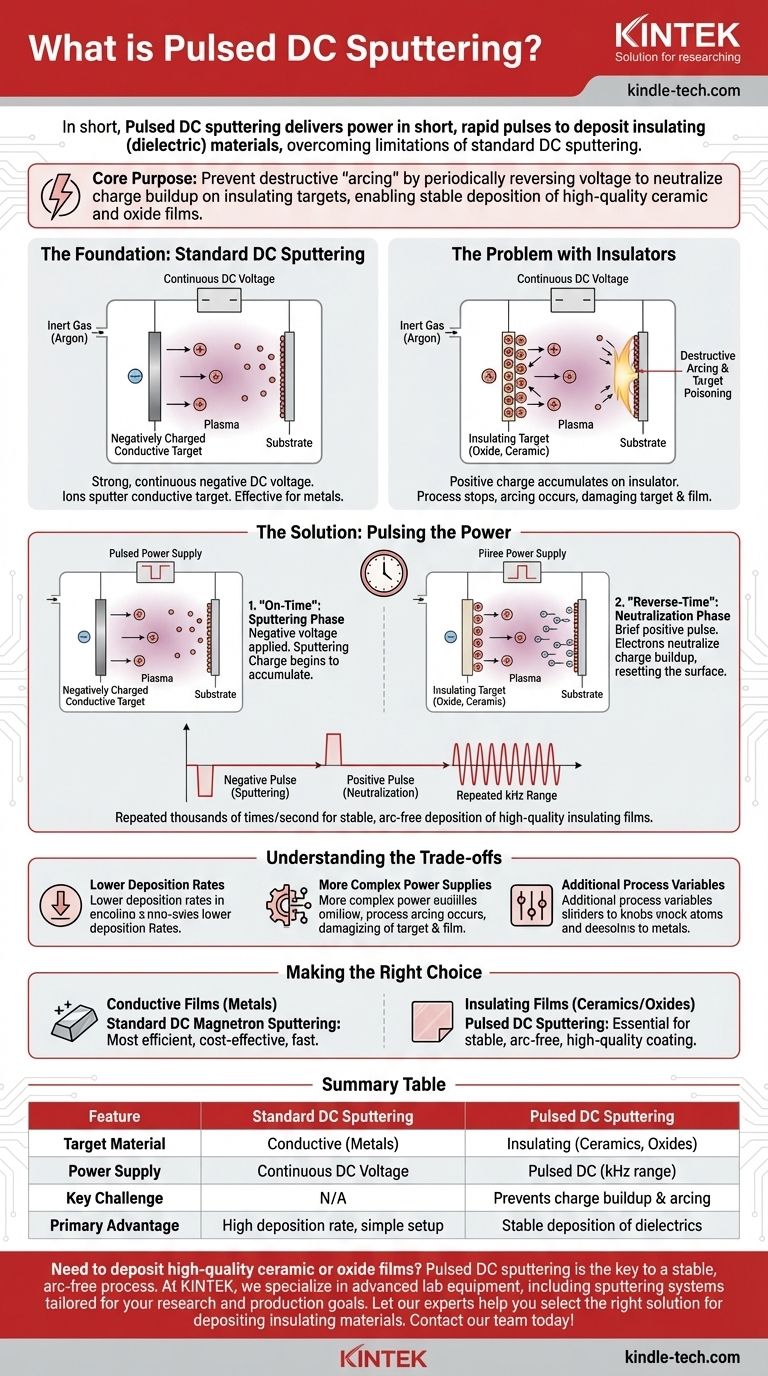

Le basi: Sputtering DC standard

Per comprendere il DC pulsato, dobbiamo prima esaminare il processo DC standard. Lo sputtering è un metodo di deposizione sotto vuoto per creare rivestimenti eccezionalmente sottili su un substrato.

Come funziona

Il processo inizia posizionando il materiale da rivestire (il substrato) e il materiale di rivestimento (il bersaglio) in una camera a vuoto. La camera viene riempita con un gas inerte, tipicamente Argon.

Una forte e continua tensione DC negativa viene applicata al bersaglio. Questa alta tensione accende il gas Argon in un plasma, che è una nuvola di ioni Argon positivi ed elettroni liberi.

Gli ioni Argon caricati positivamente sono potentemente attratti dal bersaglio caricato negativamente. Accelerano e si scontrano con la superficie del bersaglio, staccando fisicamente, o "sputterando", atomi del materiale del bersaglio. Questi atomi sputtered viaggiano quindi attraverso la camera e si depositano sul substrato, formando uno strato di film sottile strato dopo strato.

Il problema che il DC pulsato è stato costruito per risolvere

Lo sputtering DC standard è altamente efficace ed efficiente, ma ha una limitazione importante: funziona solo con bersagli elettricamente conduttivi, come i metalli.

La sfida dell'"avvelenamento del bersaglio"

Se si tenta di sputterare un materiale isolante, come un ossido o una ceramica, si verifica un problema fondamentale. Gli ioni Argon positivi colpiscono il bersaglio, ma poiché il materiale è un isolante, la loro carica positiva non può dissiparsi.

Questa carica si accumula rapidamente sulla superficie del bersaglio.

La conseguenza: Arco distruttivo

Questo strato di carica positiva, noto come "avvelenamento del bersaglio", respinge gli ioni Argon positivi in arrivo. Ciò interrompe efficacemente il processo di sputtering.

Peggio ancora, l'immenso potenziale elettrico può accumularsi fino a scaricarsi in modo incontrollabile in un potente arco. Questi archi possono danneggiare il bersaglio, il substrato e il delicato film in fase di deposizione, rendendo il processo instabile e inutile.

La soluzione: Impulsi di potenza

Lo sputtering DC pulsato risolve il problema dell'arco con una modifica semplice ma ingegnosa: accende e spegne l'alimentazione in un ciclo controllato.

Il "tempo di accensione": Fase di sputtering

Per un breve periodo, una tensione negativa viene applicata al bersaglio e lo sputtering procede esattamente come nel processo DC standard. Durante questa fase, la carica positiva inizia ad accumularsi sulla superficie isolante del bersaglio.

Il "tempo di inversione": Fase di neutralizzazione

Prima che la carica possa accumularsi a un livello tale da causare un arco, l'alimentatore commuta brevemente la tensione a un potenziale leggermente positivo (o la spegne completamente). Questo breve impulso positivo attrae gli elettroni liberi dal plasma alla superficie del bersaglio.

Questi elettroni neutralizzano immediatamente la carica positiva che si è accumulata durante il tempo di accensione, "resettando" efficacemente la superficie del bersaglio.

Il risultato: Deposizione stabile

Ripetendo questo ciclo decine di migliaia di volte al secondo (nell'intervallo dei kilohertz), lo sputtering DC pulsato impedisce che la carica si accumuli a un livello pericoloso. Ciò consente una deposizione fluida, stabile e priva di archi di film isolanti di alta qualità.

Comprendere i compromessi

Sebbene risolva un problema critico, lo sputtering DC pulsato presenta considerazioni che lo differenziano da altri metodi.

Velocità di deposizione inferiori

Poiché l'alimentazione non è attiva al 100% del tempo, la velocità con cui il materiale viene depositato è intrinsecamente inferiore a quella che si potrebbe ottenere con un bersaglio conduttivo utilizzando lo sputtering DC standard.

Alimentatori più complessi

L'hardware necessario per generare impulsi precisi e ad alta frequenza è più sofisticato e costoso di un semplice alimentatore DC continuo.

Variabili di processo aggiuntive

La frequenza degli impulsi e il duty cycle (il rapporto tra il tempo di accensione e il tempo totale del ciclo) diventano parametri di processo critici che devono essere attentamente ottimizzati per ottenere le proprietà del film e la velocità di deposizione desiderate.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnica di sputtering corretta dipende interamente dal materiale che intendi depositare.

- Se il tuo obiettivo principale è depositare un film conduttivo (es. metalli puri o leghe): Lo sputtering magnetron DC standard è il metodo più efficiente, economico e veloce.

- Se il tuo obiettivo principale è depositare un film isolante o dielettrico (es. ossidi, nitruri o ceramiche): Lo sputtering DC pulsato è la tecnica essenziale per ottenere un processo stabile, privo di archi e un rivestimento finale di alta qualità.

In definitiva, la tecnologia DC pulsata espande fondamentalmente le capacità dello sputtering, consentendo la creazione di film sottili dielettrici e ceramici avanzati, critici per l'elettronica e l'ottica moderne.

Tabella riassuntiva:

| Caratteristica | Sputtering DC standard | Sputtering DC pulsato |

|---|---|---|

| Materiale del bersaglio | Conduttivo (Metalli) | Isolante (Ceramiche, Ossidi) |

| Alimentazione | Tensione DC continua | DC pulsato (range kHz) |

| Sfida chiave | N/A | Previene l'accumulo di carica e l'arco |

| Vantaggio principale | Alta velocità di deposizione, configurazione semplice | Deposizione stabile di dielettrici |

Hai bisogno di depositare film ceramici o di ossido di alta qualità? Lo sputtering DC pulsato è la chiave per un processo stabile e privo di archi. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering su misura per i tuoi specifici obiettivi di ricerca e produzione. Lascia che i nostri esperti ti aiutino a selezionare la soluzione giusta per la deposizione di materiali isolanti. Contatta il nostro team oggi stesso per discutere le tue esigenze di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura