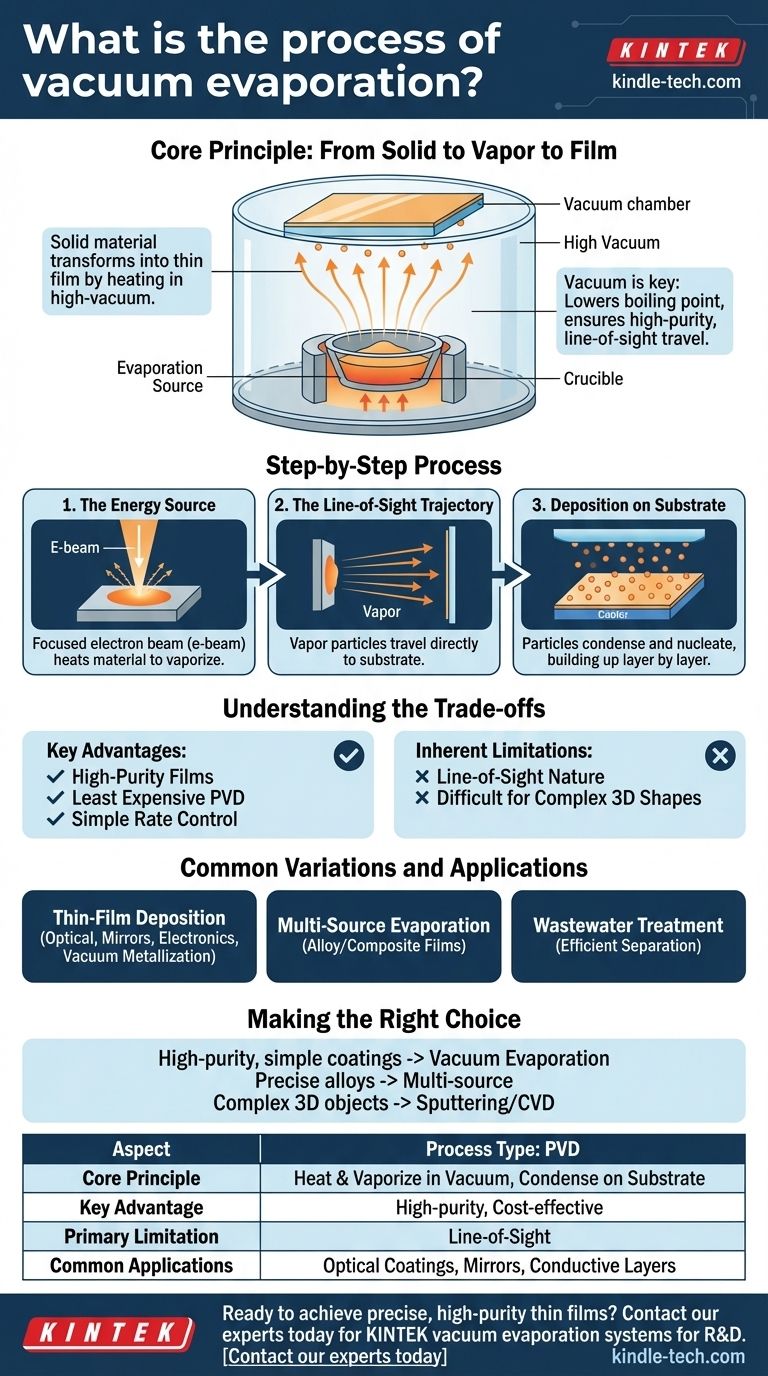

In sostanza, l'evaporazione sotto vuoto è un processo che trasforma un materiale solido in un film sottile e uniforme riscaldandolo in un ambiente ad alto vuoto fino a quando non vaporizza. Queste particelle vaporizzate viaggiano quindi senza impedimenti e si condensano su una superficie bersaglio più fredda, nota come substrato, formando il rivestimento desiderato.

L'intuizione fondamentale è che il vuoto non è solo un dettaglio incidentale; è il fattore abilitante chiave del processo. Abbassa il punto di ebollizione del materiale sorgente e fornisce un percorso chiaro e privo di contaminanti per le particelle di vapore che viaggiano dalla sorgente al substrato, garantendo un film ad alta purezza.

Il Principio Fondamentale: Da Solido a Vapore a Film

L'evaporazione sotto vuoto è una delle forme più semplici di Deposizione Fisica da Vapore (PVD), una famiglia di processi in cui un materiale viene convertito in una fase vapore e quindi condensato per formare un film sottile.

Il Ruolo del Vuoto

Il processo deve avvenire in una camera ad alto vuoto per due ragioni critiche. In primo luogo, il vuoto riduce drasticamente la pressione, il che a sua volta abbassa la temperatura alla quale il materiale sorgente evapora o sublima.

In secondo luogo, la rimozione delle molecole d'aria impedisce alle particelle sorgente vaporizzate di scontrarsi con esse. Ciò garantisce una traiettoria diretta, "a vista", verso il substrato, che è cruciale per una deposizione uniforme e per prevenire la contaminazione del film finale.

Il Ciclo di Evaporazione e Condensazione

Il processo è una transizione fisica da solido a vapore e di nuovo a solido. Il materiale sorgente viene riscaldato finché i suoi atomi non acquisiscono energia sufficiente per superare le loro forze di legame ed entrare in uno stato gassoso.

Queste particelle di vapore viaggiano attraverso il vuoto e colpiscono il substrato più freddo. All'impatto, perdono la loro energia, si condensano e nucleano, costruendo gradualmente strato su strato un film sottile solido.

Come Funziona il Processo Passo Dopo Passo

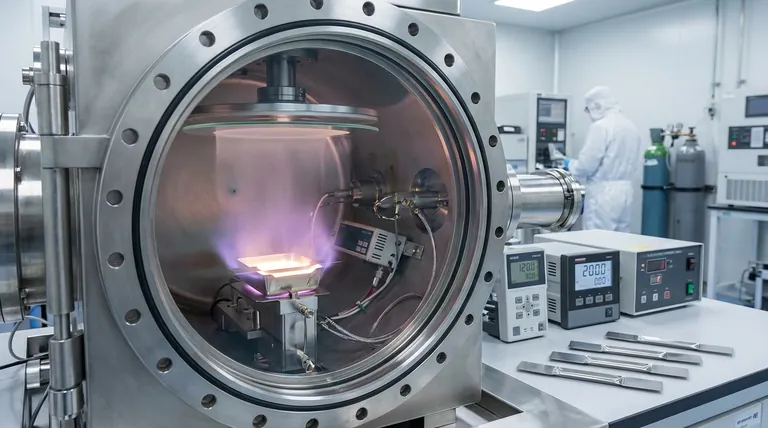

Un tipico sistema di evaporazione sotto vuoto è costituito da tre parti principali: la camera a vuoto, la sorgente di evaporazione che riscalda il materiale e il portacampioni.

La Fonte di Energia

Per creare il vapore, il materiale sorgente viene riscaldato. Un metodo comune è l'evaporazione e-beam, dove un fascio focalizzato di elettroni ad alta energia viene diretto verso il materiale sorgente, che è contenuto in un crogiolo raffreddato ad acqua. L'intenso calore del fascio fa vaporizzare il materiale.

La Traiettoria a Vista

Una volta vaporizzate, le particelle viaggiano in linea retta allontanandosi dalla sorgente. Questa caratteristica consente una deposizione precisa su superfici direttamente rivolte verso la sorgente, quasi come una verniciatura a spruzzo con singoli atomi.

Deposizione sul Substrato

Il substrato è posizionato strategicamente per intercettare il flusso di particelle vaporizzate. Quando le particelle atterrano sul substrato, formano il film sottile desiderato. La velocità di deposizione può essere facilmente monitorata e controllata regolando la potenza di riscaldamento.

Comprendere i Compromessi

Come ogni processo tecnico, l'evaporazione sotto vuoto presenta chiari vantaggi e limitazioni che la rendono adatta per applicazioni specifiche.

Vantaggi Chiave

Questo metodo è molto apprezzato per la sua capacità di produrre film ad alta purezza, poiché l'alto vuoto minimizza i contaminanti. È anche il processo PVD meno costoso, compatibile con un'ampia gamma di materiali sorgente e offre un controllo semplice sulla velocità di deposizione.

Limitazioni Intrinseche

La limitazione principale è la sua natura a vista. Poiché le particelle viaggiano in linea retta, è difficile rivestire forme tridimensionali complesse con sottosquadri o superfici nascoste. Il film sarà più spesso sulle superfici direttamente rivolte verso la sorgente e assente su quelle in ombra.

Varianti Comuni e Applicazioni

Il processo fondamentale può essere adattato per diversi risultati, che vanno da semplici rivestimenti metallici alla complessa purificazione delle acque reflue.

Deposizione di Film Sottili

Questa è l'applicazione più comune. Viene utilizzata per creare rivestimenti ottici a interferenza, rivestimenti riflettenti per specchi, film decorativi e strati elettricamente conduttivi per l'elettronica. Quando utilizzata con metalli come l'alluminio, è spesso chiamata metallizzazione sotto vuoto.

Evaporazione Multi-Sorgente

Per creare film in lega o compositi, è possibile utilizzare contemporaneamente due o più sorgenti di evaporazione. Controllando con precisione la velocità di evaporazione di ciascuna sorgente, gli ingegneri possono creare film con una composizione specifica e mista.

Un'Applicazione Diversa: Trattamento delle Acque Reflue

Lo stesso principio fisico – l'evaporazione sotto vuoto per abbassare il punto di ebollizione – viene utilizzato anche nel trattamento delle acque reflue. Questo processo separa efficacemente l'acqua pulita (il distillato) dai contaminanti con alti punti di ebollizione (il concentrato).

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'evaporazione sotto vuoto dipende interamente dai requisiti specifici del tuo materiale e della tua applicazione.

- Se il tuo obiettivo principale è ottenere rivestimenti semplici e ad alta purezza su superfici piane: L'evaporazione sotto vuoto offre la soluzione PVD più economica e diretta.

- Se il tuo obiettivo principale è creare film in lega o compositi precisi: Una configurazione di evaporazione multi-sorgente fornisce un controllo diretto sulla composizione finale del film.

- Se il tuo obiettivo principale è rivestire uniformemente oggetti 3D complessi: Dovresti considerare un processo non a vista come la sputtering o la deposizione chimica da vapore.

In definitiva, comprendere i principi dell'evaporazione sotto vuoto ti consente di selezionare uno strumento potente e preciso per la deposizione e la purificazione dei materiali.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Principio Fondamentale | Riscaldare un materiale sotto vuoto per vaporizzarlo, quindi condensarlo su un substrato. |

| Vantaggio Chiave | Film ad alta purezza, economico, semplice controllo della velocità. |

| Limitazione Principale | Natura a vista; difficile per rivestire forme 3D complesse. |

| Applicazioni Comuni | Rivestimenti ottici, specchi riflettenti, strati conduttivi (metallizzazione). |

Pronto a ottenere film sottili precisi e ad alta purezza per il tuo laboratorio?

Noi di KINTEK siamo specializzati nella fornitura di robusti sistemi di evaporazione sotto vuoto e materiali di consumo su misura per le tue esigenze di ricerca e sviluppo e di produzione. Che tu stia lavorando su rivestimenti ottici, elettronica o ricerca su materiali specializzati, la nostra esperienza ti garantisce l'attrezzatura giusta per risultati affidabili.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature da laboratorio possono migliorare i tuoi processi di deposizione e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quale ruolo svolge un forno sottovuoto ad alta temperatura nella sintesi dei materiali a fase MAX (V1/2Mo1/2)2AlC? (Guida alla Sintesi)

- Perché è necessario un forno di essiccazione sottovuoto per la modifica superficiale delle fibre aramidiche? Elimina le bolle e aumenta l'adesione.

- Di cosa è fatto l'interno di un forno? Scopri i materiali refrattari che resistono al calore estremo

- Perché utilizzare un forno a vuoto con trappola di titanio per il pre-trattamento termico? Proteggere i substrati e prevenire le crepe nel rivestimento LSCF

- È possibile brasare sottovuoto? Sì, per una resistenza e una pulizia superiori del giunto

- Qual è la funzione di un essiccatore sottovuoto nella sintesi del boehmite? Preservare l'integrità e la purezza delle particelle

- Come fa un dispositivo industriale di ossidazione a vapore ad alta temperatura a garantire risultati rappresentativi? Simulazione della sicurezza del reattore

- Qual è il principio della deposizione sotto vuoto? Ottenere film sottili ultra-puri e ad alte prestazioni