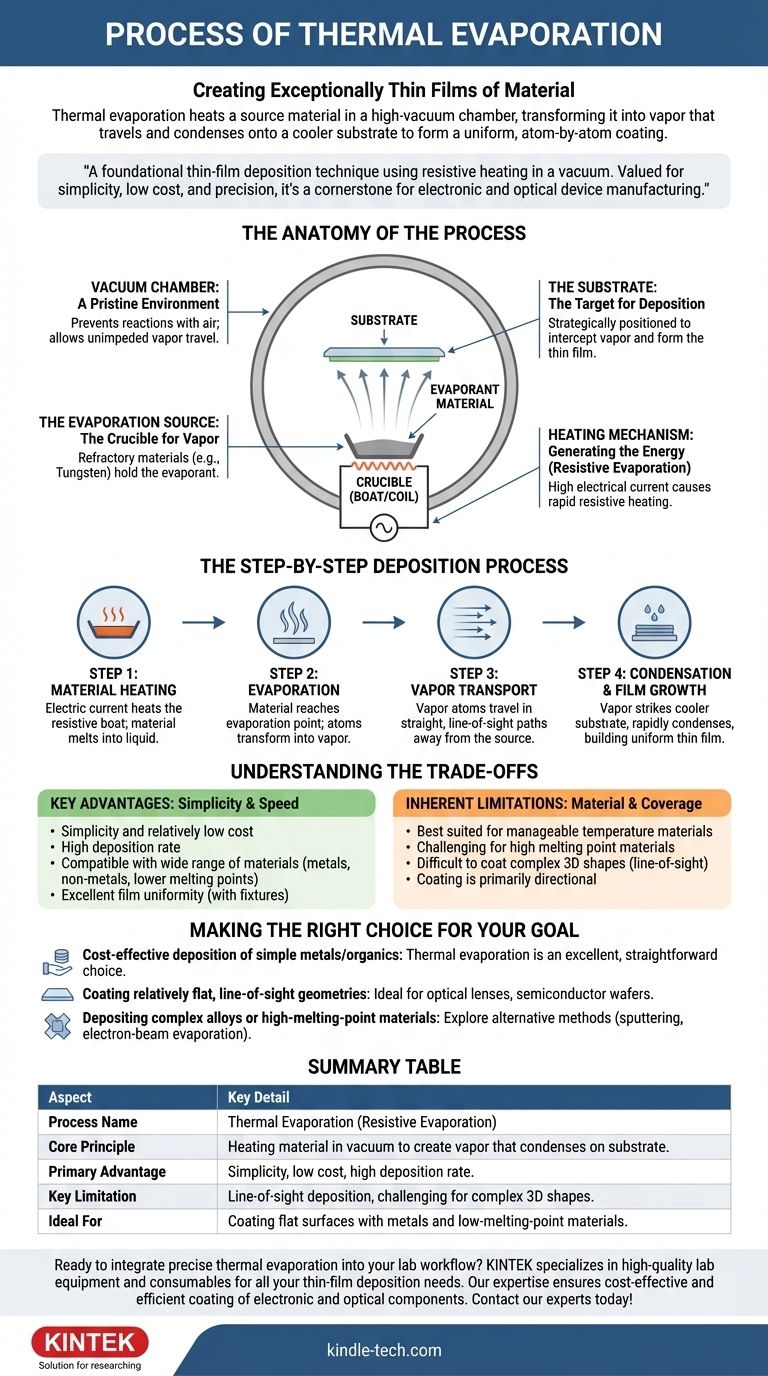

Alla sua base, l'evaporazione termica è un processo per creare film di materiale eccezionalmente sottili. Funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando i suoi atomi si trasformano in vapore. Questo vapore viaggia quindi attraverso il vuoto e si condensa su una superficie bersaglio più fredda, nota come substrato, costruendo un rivestimento sottile e uniforme un atomo alla volta.

L'evaporazione termica è una tecnica fondamentale di deposizione di film sottili che utilizza il riscaldamento resistivo per vaporizzare un materiale sotto vuoto. Il suo valore risiede nella sua relativa semplicità, basso costo e capacità di rivestire le superfici con precisione, rendendola una pietra angolare per la produzione di molti moderni dispositivi elettronici e ottici.

L'Anatomia del Processo

Per capire come funziona l'evaporazione termica, è essenziale riconoscere i suoi componenti chiave e il ruolo che ciascuno svolge. L'intero processo è una sequenza attentamente controllata all'interno di un ambiente specializzato.

La Camera a Vuoto: Un Ambiente Incontaminato

Il processo deve avvenire in una camera ad alto vuoto, tipicamente in acciaio inossidabile. Il vuoto è fondamentale per due ragioni: impedisce al materiale sorgente caldo di reagire con l'aria e permette agli atomi vaporizzati di viaggiare direttamente al substrato senza collidere con altre molecole di gas.

La Sorgente di Evaporazione: Il Crogiolo per il Vapore

Il materiale da depositare, noto come evaporante, è posto in un contenitore spesso chiamato "barchetta" o "bobina". Queste sorgenti sono realizzate con materiali refrattari come tungsteno o molibdeno che possono resistere a calore estremo senza fondere o contaminare l'evaporante.

Il Meccanismo di Riscaldamento: Generare l'Energia

Questo metodo è spesso chiamato evaporazione resistiva per il modo in cui viene generato il calore. Una corrente elettrica elevata viene fatta passare attraverso la sorgente di evaporazione (la barchetta o la bobina). La resistenza elettrica naturale della sorgente la fa riscaldare rapidamente, trasferendo energia termica direttamente al materiale evaporante contenuto al suo interno.

Il Substrato: Il Bersaglio per la Deposizione

Il substrato è l'oggetto o la superficie che riceve il rivestimento. È posizionato strategicamente sopra la sorgente di evaporazione per intercettare il flusso di atomi vaporizzati, permettendo loro di condensarsi e formare il film sottile desiderato.

Il Processo di Deposizione Passo-Passo

La creazione di un film sottile tramite evaporazione termica segue un percorso chiaro e sequenziale dal materiale solido a un rivestimento di precisione.

Fase 1: Riscaldamento del Materiale

Una corrente elettrica viene applicata alla barchetta resistiva contenente il materiale sorgente solido. Man mano che la corrente aumenta, la barchetta si riscalda intensamente, facendo sì che il materiale si fonda prima in un liquido.

Fase 2: Evaporazione

Man mano che la temperatura continua a salire, il materiale raggiunge il suo punto di evaporazione. I suoi atomi acquisiscono sufficiente energia termica per liberarsi dalla superficie liquida e trasformarsi in vapore, riempiendo lo spazio intorno alla sorgente.

Fase 3: Trasporto del Vapore

All'interno dell'alto vuoto, gli atomi vaporizzati viaggiano in percorsi rettilinei, a vista, lontano dalla sorgente. L'assenza di molecole d'aria assicura che il loro viaggio sia senza ostacoli.

Fase 4: Condensazione e Crescita del Film

Quando gli atomi di vapore colpiscono la superficie più fredda del substrato, perdono rapidamente energia e si condensano nuovamente in uno stato solido. Questo processo si accumula strato dopo strato, formando un film sottile altamente uniforme e controllato.

Comprendere i Compromessi

Come ogni processo tecnico, l'evaporazione termica presenta vantaggi e limitazioni distinti che la rendono adatta per applicazioni specifiche.

Vantaggi Chiave: Semplicità e Velocità

La forza principale dell'evaporazione termica è la sua semplicità e il costo relativamente basso. L'attrezzatura è meno complessa rispetto a molti metodi di deposizione alternativi.

Offre un alto tasso di deposizione ed è compatibile con una vasta gamma di materiali, inclusi metalli e non metalli, in particolare quelli con punti di fusione più bassi. Con opportuni fissaggi del substrato, può ottenere un'eccellente uniformità del film.

Limitazioni Intrinseche: Materiale e Copertura

Il processo è più adatto per materiali che evaporano a temperature gestibili. La deposizione di materiali con punti di fusione molto elevati può essere difficile per le sorgenti resistive standard.

Poiché il vapore viaggia in linea retta, può essere difficile rivestire uniformemente forme tridimensionali complesse con angoli acuti o sottosquadri. Il rivestimento è principalmente a vista.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dal tuo materiale, substrato e risultato desiderato.

- Se il tuo obiettivo principale è la deposizione economica di metalli semplici o organici: L'evaporazione termica è una scelta eccellente e diretta per creare film di alta qualità.

- Se il tuo obiettivo principale è rivestire geometrie relativamente piatte e a vista: La natura direzionale di questo processo è ideale per applicazioni come lenti ottiche o wafer semiconduttori.

- Se il tuo obiettivo principale è depositare leghe complesse o materiali ad alto punto di fusione: Potrebbe essere necessario esplorare metodi alternativi come lo sputtering o l'evaporazione a fascio elettronico.

Comprendendo questi principi fondamentali, puoi determinare se questa tecnica fondamentale è il percorso più efficiente per raggiungere i tuoi obiettivi di deposizione di film sottili.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Nome del Processo | Evaporazione Termica (Evaporazione Resistiva) |

| Principio Fondamentale | Riscaldamento di un materiale sotto vuoto per creare un vapore che si condensa su un substrato. |

| Vantaggio Primario | Semplicità, basso costo e alto tasso di deposizione. |

| Limitazione Chiave | Deposizione a vista, difficile per forme 3D complesse. |

| Ideale Per | Rivestire superfici piane con metalli e materiali a basso punto di fusione. |

Pronto a integrare l'evaporazione termica precisa nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di deposizione di film sottili. La nostra esperienza ti garantisce gli strumenti giusti per un rivestimento economico ed efficiente di componenti elettronici e ottici. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Crogiolo di evaporazione per materia organica

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura