In sostanza, il processo a cui fai riferimento è più correttamente noto come sputtering reattivo. È una forma avanzata di una tecnica fondamentale di deposizione sotto vuoto chiamata sputtering fisico. Lo sputtering fisico utilizza ioni ad alta energia provenienti da un gas inerte, come l'argon, per estrarre fisicamente atomi da un materiale sorgente (il "target"), che vengono poi depositati come film sottile su un substrato. Lo sputtering reattivo aggiunge una fase chimica a questo processo introducendo un secondo gas, reattivo, per formare un nuovo materiale composto sul substrato.

Lo sputtering è un processo fisico in cui gli atomi vengono espulsi da un target tramite bombardamento ionico. Quando un gas reattivo viene aggiunto intenzionalmente alla camera, questo processo fisico viene combinato con una reazione chimica per creare film sottili composti, una tecnica nota come sputtering reattivo.

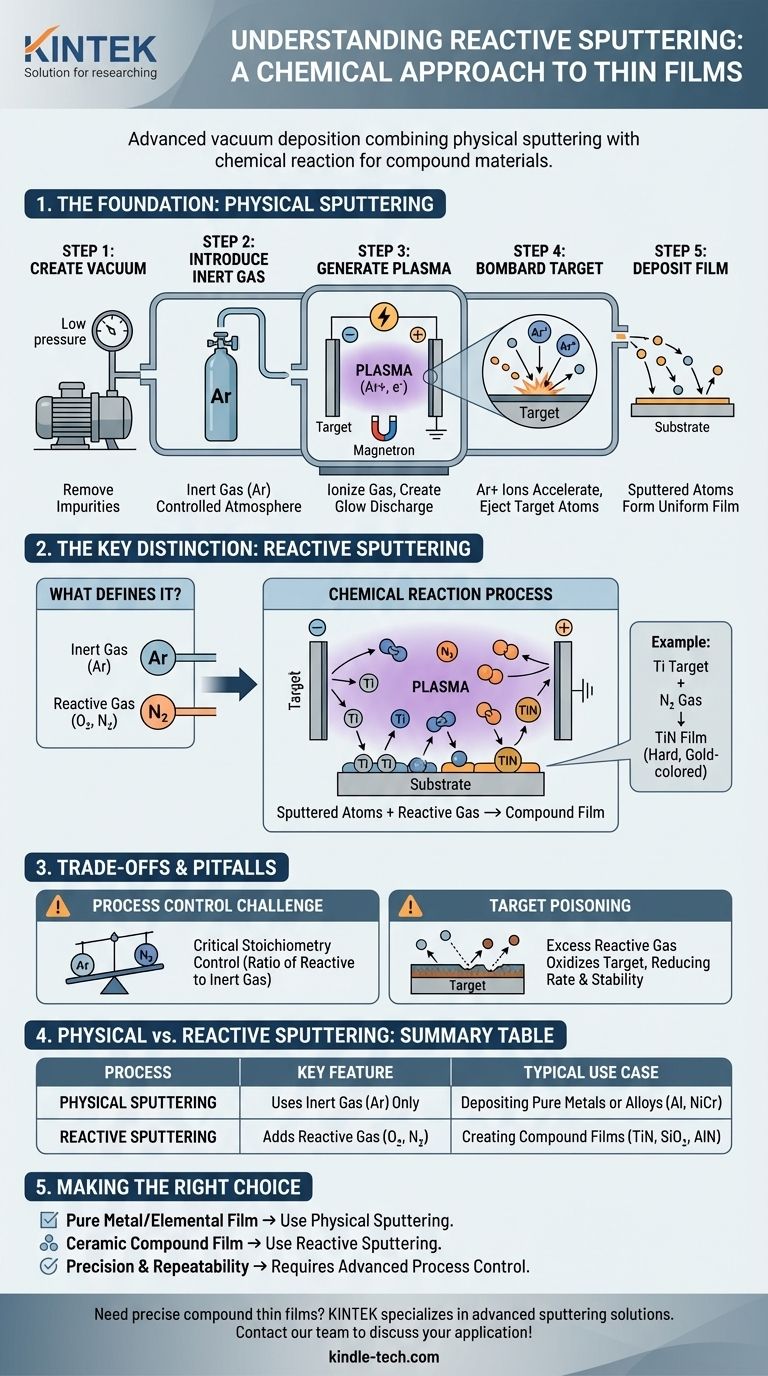

Le basi: come funziona lo sputtering fisico

Per comprendere lo sputtering reattivo, è necessario prima afferrare la meccanica fondamentale dello sputtering fisico. Questo processo avviene sottovuoto e comporta diversi passaggi distinti per trasferire materiale atomo per atomo da una sorgente a un substrato.

Passaggio 1: Creazione del vuoto

L'intero processo si svolge all'interno di una camera a vuoto sigillata. La pressione interna viene ridotta drasticamente, tipicamente a un intervallo di alto vuoto, per rimuovere gas residui come ossigeno, vapore acqueo e altre impurità.

Questo passaggio iniziale è fondamentale per garantire la purezza del film finale e per prevenire reazioni chimiche indesiderate.

Passaggio 2: Introduzione del gas di sputtering

Una volta raggiunto un vuoto stabile, nella camera viene pompato un gas inerte, più comunemente argon (Ar). La pressione della camera viene controllata attentamente a un livello basso, creando un'atmosfera specifica per il processo.

L'argon viene scelto perché è chimicamente non reattivo e ha una massa atomica sufficiente per dislocare efficacemente gli atomi dal target senza formare legami chimici con essi.

Passaggio 3: Generazione del plasma

Viene applicata un'alta tensione all'interno della camera, creando un forte campo elettrico. Questa energia strappa elettroni dagli atomi di gas argon, creando una miscela di ioni argon caricati positivamente (Ar+) ed elettroni liberi.

Questo gas ionizzato è noto come plasma o scarica a bagliore. Per aumentare l'efficienza, spesso vengono posizionati magneti dietro il target (una tecnica chiamata sputtering a magnetron) per intrappolare gli elettroni vicino al target, intensificando il plasma dove è più necessario.

Passaggio 4: Fase di bombardamento

Il materiale sorgente, noto come target, viene caricato elettricamente in modo fortemente negativo. Gli ioni argon caricati positivamente (Ar+) presenti nel plasma vengono accelerati con forza verso questo target carico negativamente.

Questi ioni colpiscono la superficie del target con energia immensa. Questa collisione è un evento di puro trasferimento di momento, molto simile a una palla da stecca che colpisce un gruppo di palle da biliardo.

Passaggio 5: Deposizione sul substrato

Se l'energia trasferita dallo ione argon è maggiore dell'energia che lega insieme gli atomi del target, uno o più atomi del target vengono espulsi o "sputtered" dalla superficie.

Questi atomi espulsi, neutri, viaggiano attraverso la camera a vuoto e si depositano sul substrato (ad esempio, un wafer di silicio, vetro o pezzo di plastica), costruendo gradualmente un film sottile e uniforme.

La distinzione chiave: dallo sputtering fisico allo sputtering reattivo

Lo sputtering reattivo sfrutta l'intero quadro dello sputtering fisico e aggiunge una componente chimica cruciale. È qui che il termine "sputtering chimico" trova il suo vero significato.

Cosa definisce lo sputtering reattivo?

Lo sputtering reattivo comporta l'introduzione di un secondo gas reattivo nella camera insieme al gas inerte argon. I gas reattivi comuni includono ossigeno (O₂) per formare ossidi e azoto (N₂) per formare nitruri.

Come avviene la reazione chimica

Mentre gli atomi del target vengono espulsi, viaggiano attraverso un plasma che ora contiene sia ioni argon che molecole di gas reattivo. Gli atomi espulsi reagiscono con questo gas per formare un nuovo composto chimico.

Questa reazione può avvenire sulla superficie del target, durante il transito attraverso il plasma, o, più comunemente, sulla superficie del substrato mentre il film si sta formando.

Un esempio pratico: nitruro di titanio

Immagina di voler creare un rivestimento duro e di colore dorato di nitruro di titanio (TiN). Inizieresti con un target di titanio (Ti) puro.

Eseguiresti il processo di sputtering fisico con gas argon, ma immetteresti anche un flusso controllato di gas azoto nella camera. Gli atomi di titanio espulsi reagirebbero con l'azoto per formare un film di TiN sul substrato.

Comprendere i compromessi e le insidie

Sebbene potente, lo sputtering reattivo introduce complessità che devono essere gestite attentamente per ottenere le proprietà del film desiderate.

La sfida del controllo del processo

La sfida più significativa è bilanciare i flussi di gas e la velocità di sputtering. Il rapporto tra gas reattivo e gas inerte determina la stechiometria (la composizione chimica) del film finale.

Ad esempio, quando si produce un ossido, una quantità insufficiente di ossigeno si traduce in un film sotto-ossidato e ricco di metalli. Troppo ossigeno può portare a un fenomeno noto come avvelenamento del target, in cui la superficie del target stesso si ossida, riducendo drasticamente la velocità di sputtering e alterando la stabilità del processo.

Quando usare lo sputtering fisico rispetto a quello reattivo

La scelta è dettata interamente dal materiale finale desiderato.

Lo sputtering fisico viene utilizzato quando è necessario un film di un elemento puro o di una lega. Ad esempio, la deposizione di uno strato di alluminio puro per un rivestimento riflettente o di una lega nichel-cromo per un resistore.

Lo sputtering reattivo viene utilizzato esclusivamente quando l'obiettivo è creare un film composto diverso dal materiale del target, come biossido di silicio (SiO₂), nitruro di alluminio (AlN) o il già citato nitruro di titanio (TiN).

Fare la scelta giusta per il tuo obiettivo

La tua applicazione detta la tecnica di sputtering corretta. La decisione dipende dalla natura chimica del film sottile che intendi creare.

- Se il tuo obiettivo principale è depositare un metallo puro o un film elementare: Utilizzerai lo sputtering fisico standard con solo un gas inerte come l'argon.

- Se il tuo obiettivo principale è creare un film composto ceramico (come un ossido, un nitruro o un carburo): Utilizzerai lo sputtering reattivo aggiungendo un flusso controllato di un gas reattivo (ad esempio ossigeno, azoto) al plasma di argon.

- Se il tuo obiettivo principale è la precisione e la ripetibilità: Devi implementare controlli di processo avanzati per il flusso di gas e la potenza, poiché lo sputtering reattivo è molto sensibile a questi parametri.

In definitiva, padroneggiare lo sputtering richiede la comprensione che stai controllando non solo un processo fisico di trasferimento atomico, ma anche un delicato ambiente chimico per costruire materiali un atomo alla volta.

Tabella riassuntiva:

| Processo | Caratteristica chiave | Caso d'uso tipico |

|---|---|---|

| Sputtering fisico | Utilizza solo gas inerte (Argon) | Deposizione di metalli puri o leghe (es. Alluminio, NiCr) |

| Sputtering reattivo | Aggiunge un gas reattivo (es. O₂, N₂) | Creazione di film composti (es. TiN, SiO₂, AlN) |

| Sfida principale | Mantenere la stechiometria e prevenire l'avvelenamento del target | Richiede un controllo preciso dei flussi di gas e della potenza |

Hai bisogno di depositare film sottili composti precisi per la tua ricerca o produzione? KINTEK è specializzata in apparecchiature e materiali di consumo per lo sputtering avanzato per i laboratori. I nostri esperti possono aiutarti a scegliere il sistema giusto e a ottimizzare il tuo processo per risultati affidabili e di alta qualità. Contatta oggi il nostro team per discutere la tua applicazione specifica!

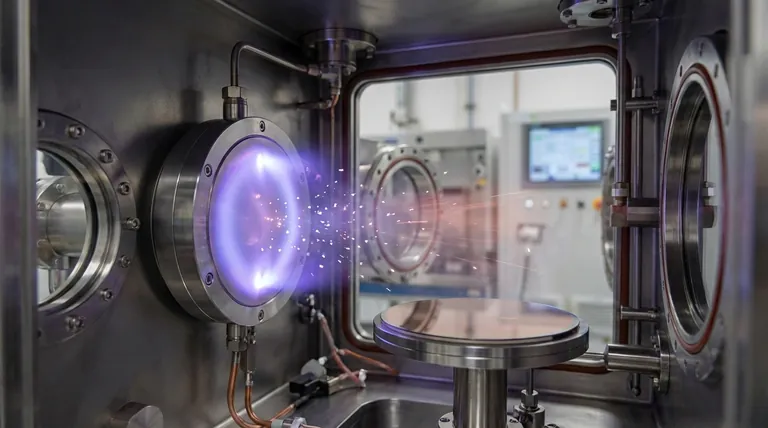

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili