In sostanza, la sinterizzazione delle polveri è un processo di fabbricazione che trasforma una massa di polvere metallica o ceramica in un oggetto solido e coerente utilizzando il calore. Le fasi principali prevedono la preparazione e la miscelazione della polvere, la sua compressione in una forma desiderata e quindi il riscaldamento di questa parte "verde" in un forno a una temperatura appena inferiore al suo punto di fusione, causando il legame e la fusione delle singole particelle.

L'obiettivo fondamentale della sinterizzazione è creare una parte densa e forte dalla polvere senza mai fondere il materiale. Questo si ottiene utilizzando l'energia termica per guidare la diffusione atomica, che fonde le particelle insieme, riduce i vuoti interni e rafforza il componente finale.

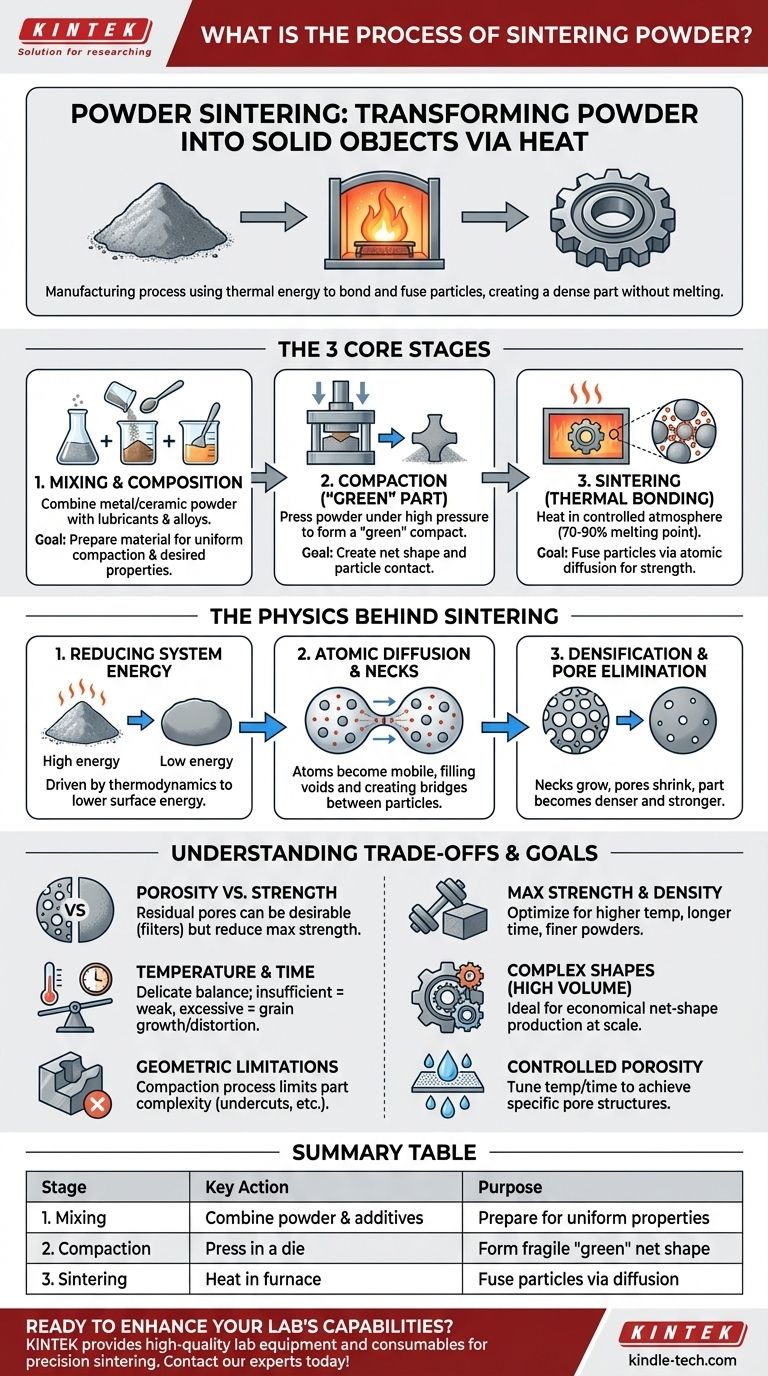

Le Tre Fasi Fondamentali della Sinterizzazione delle Polveri

Il processo è notevolmente coerente e può essere suddiviso in tre fasi distinte, ciascuna critica per le proprietà finali della parte.

Fase 1: Composizione e Miscelazione del Materiale

Prima che possa avvenire qualsiasi modellatura, la materia prima deve essere preparata. Ciò comporta la selezione di una polvere metallica o ceramica primaria, come ferro, rame, nichel o allumina, in base alle proprietà meccaniche e fisiche desiderate del prodotto finale.

Spesso, altri materiali vengono mescolati. I lubrificanti vengono aggiunti per migliorare il flusso della polvere e ridurre l'usura dello stampo durante la compattazione, mentre specifici elementi leganti possono essere miscelati per migliorare la resistenza, la durezza o la resistenza alla corrosione.

Fase 2: Compattazione – Formazione della Parte "Verde"

La miscela di polvere preparata viene quindi caricata in uno stampo e compressa sotto una pressione significativa. Questo passaggio forma la polvere in un oggetto fragile pre-sinterizzato, noto come compatto "verde" o parte "verde".

Questa parte ha la forma netta desiderata ma possiede solo una resistenza minima, spesso appena sufficiente per essere maneggiata e trasportata al forno. L'obiettivo primario della compattazione è creare un contatto particella-particella e stabilire la geometria della parte.

Fase 3: Sinterizzazione – Il Processo di Legame Termico

Questo è il cuore del processo. La parte verde viene posta in un forno con un'atmosfera controllata (per prevenire l'ossidazione) e riscaldata a una temperatura elevata, tipicamente il 70-90% del punto di fusione assoluto del materiale.

La parte viene mantenuta a questa temperatura per un periodo prestabilito. Durante questo tempo, il materiale non si fonde. Invece, gli atomi migrano attraverso i confini delle particelle, un processo chiamato diffusione allo stato solido. Questo movimento atomico crea "colli" o ponti tra le particelle, che crescono e fanno sì che le particelle si fondano, eliminando i pori tra di esse e densificando l'oggetto.

La Fisica Dietro la Sinterizzazione: Come Funziona?

Comprendere il "perché" della sinterizzazione rivela un processo guidato da termodinamica fondamentale e meccanismi a livello atomico.

La Forza Motrice: Riduzione dell'Energia del Sistema

Un mucchio di polvere sfusa ha una superficie totale incredibilmente elevata, che corrisponde a un alto stato di energia superficiale. Come una palla che rotola in discesa, i sistemi fisici cercano naturalmente il loro stato energetico più basso possibile.

La sinterizzazione fornisce l'energia termica necessaria per attivare il processo di riduzione di questa superficie. Fondendosi in una massa solida, il materiale abbassa drasticamente la sua energia superficiale totale, raggiungendo uno stato più stabile.

Diffusione Atomica e Formazione del Collo

Alle temperature di sinterizzazione, gli atomi nei punti di contatto tra le particelle diventano mobili. Iniziano a diffondersi, spostandosi dalla massa di una particella per riempire il vuoto nel "collo" tra essa e la sua vicina.

Questo graduale trasferimento di materiale fa crescere i colli, avvicinando i centri delle particelle. Il risultato è una progressiva riduzione dei vuoti e un aumento della densità del componente.

Densificazione ed Eliminazione dei Pori

Man mano che i colli tra le particelle crescono e si uniscono, la rete di pori all'interno della parte verde inizia a restringersi e a diventare più isolata. La parte diventa più densa, più forte e più dura.

L'entità di questa densificazione è una funzione della temperatura, del tempo e della dimensione iniziale delle particelle. Il processo può essere controllato per produrre una parte completamente densa o una con un livello specifico di porosità controllata.

Comprendere i Compromessi

La sinterizzazione è una tecnologia potente, ma comporta considerazioni e limitazioni chiave che devono essere gestite.

Porosità vs. Resistenza

Sebbene l'obiettivo sia spesso eliminare la porosità, alcuni pori residui rimangono quasi sempre. Ciò significa che una parte sinterizzata potrebbe non raggiungere la piena densità teorica o la resistenza di un componente realizzato in metallo lavorato o fuso. Tuttavia, questa porosità può essere una caratteristica desiderabile per applicazioni come cuscinetti autolubrificanti o filtri.

Controllo di Temperatura e Tempo

Il ciclo di sinterizzazione è un delicato equilibrio. Un calore o un tempo insufficienti si traducono in legami deboli e scarsa densificazione. Un calore o un tempo eccessivi possono causare la crescita dei grani che degrada le proprietà meccaniche, o addirittura portare a cedimenti e distorsioni se il materiale inizia a fondere. Il controllo preciso è non negoziabile.

Limitazioni Geometriche

La fase iniziale di compattazione detta in gran parte la complessità della parte che può essere prodotta. Caratteristiche come sottosquadri o fori trasversali sono difficili o impossibili da formare con la compattazione tradizionale in stampo, che applica principalmente forza su un singolo asse.

Fare la Scelta Giusta per il Tuo Obiettivo

Il driver primario della tua applicazione determinerà come affrontare il processo di sinterizzazione.

- Se il tuo obiettivo principale è la massima resistenza e densità: Dovrai ottimizzare per temperature di sinterizzazione più elevate, tempi di mantenimento più lunghi e potenzialmente utilizzare polveri più fini, che sinterizzano più facilmente.

- Se il tuo obiettivo principale è produrre forme complesse in grandi volumi: Il tuo design deve essere compatibile con il processo di compattazione in stampo, e la sinterizzazione diventa la scelta chiara per creare economicamente quella forma netta su larga scala.

- Se il tuo obiettivo principale è creare porosità controllata: La sinterizzazione è il metodo ideale, poiché puoi regolare con precisione la temperatura e il tempo per interrompere il processo di densificazione e ottenere una struttura porosa target per applicazioni come filtri o stoppini.

In definitiva, la sinterizzazione delle polveri è un metodo sofisticato per convertire la polvere in componenti precisi e funzionali manipolando energia e movimento atomico.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Miscelazione | Combinare polvere metallica/ceramica con lubrificanti/leghe | Preparare il materiale per una compattazione uniforme e le proprietà desiderate |

| 2. Compattazione | Pressare la polvere in uno stampo sotto alta pressione | Formare una parte "verde" fragile con la forma netta |

| 3. Sinterizzazione | Riscaldare la parte verde in un forno ad atmosfera controllata | Fondere le particelle tramite diffusione atomica per creare un oggetto forte e denso |

Pronto a migliorare le capacità del tuo laboratorio con la sinterizzazione di precisione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per processi di sinterizzazione delle polveri di successo. Che tu stia sviluppando nuovi materiali o fabbricando componenti complessi, la nostra esperienza e i nostri prodotti affidabili supportano ogni fase, dalla miscelazione precisa delle polveri al trattamento termico controllato.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere risultati più forti e coerenti e ottimizzare il tuo flusso di lavoro di sinterizzazione.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è il metodo di spin coating per film sottili? Una guida alla deposizione uniforme di film sottili

- Qual è il costo dell'energia da biomassa? Comprendere l'intervallo di $0,06-$0,15/kWh e i fattori chiave

- Quali sono i fallimenti dei trattamenti termici? Una guida per prevenire cricche, deformazioni e degrado

- Cos'è il metodo di estrazione del distillato? Raggiungi la massima purezza nei concentrati di cannabis

- In che modo un forno ad aria calda è diverso? La chiave è l'aria forzata per un riscaldamento uniforme

- Qual è l'intervallo di pressione per lo sputtering? Ottimizza il tuo processo di deposizione di film sottili

- Come reagisce la grafite al calore? Svelando le sue uniche resistenze alle alte temperature

- Come il recupero rapido della temperatura giova ai congelatori a bassissima temperatura? Proteggi l'integrità dei campioni e l'efficienza del laboratorio