In sostanza, la sinterizzazione a pressione è un processo di produzione che trasforma la polvere in un oggetto solido. Lo realizza prima compattando la polvere nella forma desiderata sotto un'immensa pressione, e poi riscaldando questa forma compatta a una temperatura inferiore al suo punto di fusione. Questo calore fa sì che le singole particelle di polvere si fondano insieme, aumentando drasticamente la densità e la resistenza dell'oggetto.

Il principio centrale della sinterizzazione è quello di evitare la necessità di fondere completamente un materiale. Invece, utilizza una combinazione precisa di pressione e calore per costringere le singole particelle a legarsi a livello atomico, creando componenti forti e quasi a misura finale direttamente da una base di polvere.

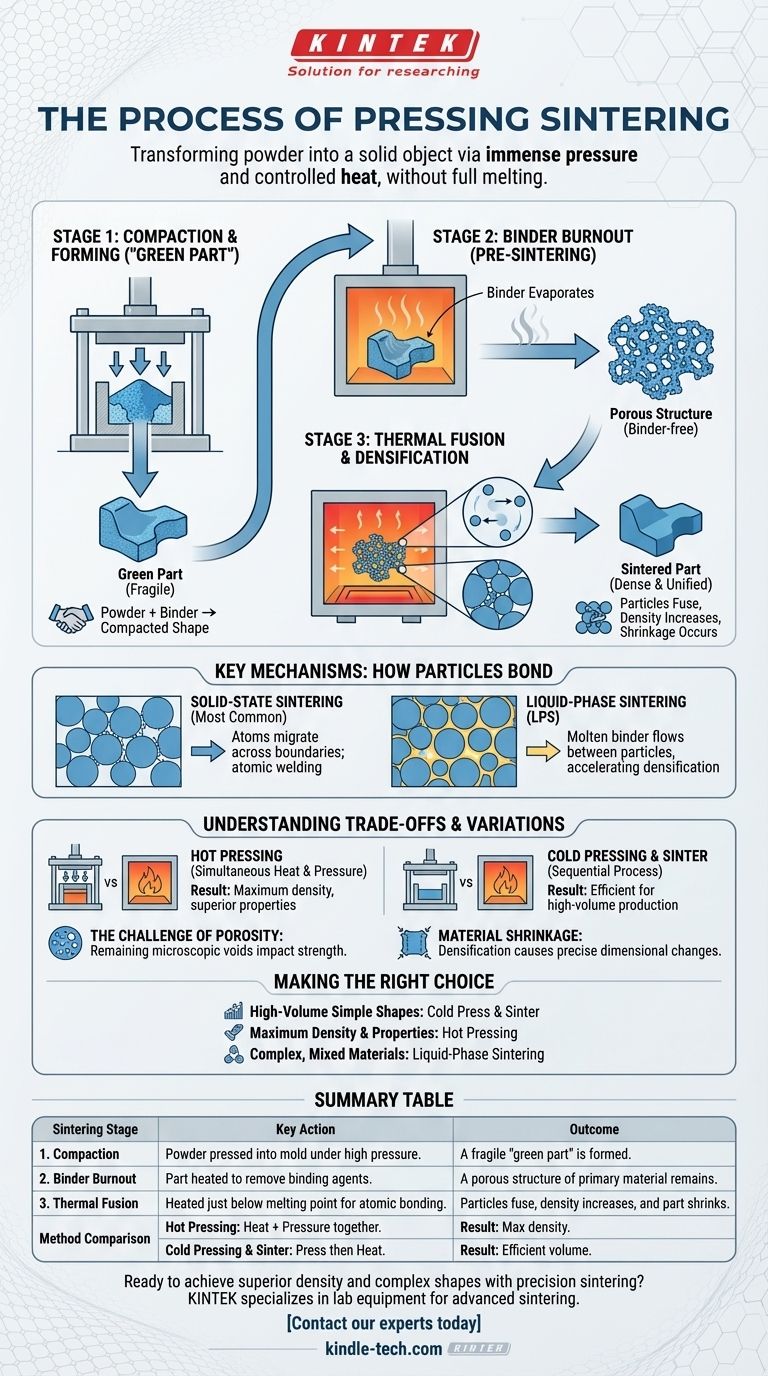

Le Tre Fasi Fondamentali della Sinterizzazione

Per capire come una polvere sciolta diventi un pezzo solido e durevole, dobbiamo esaminare il processo nelle sue fasi distinte. Ogni passaggio svolge una funzione critica nella trasformazione del materiale.

Fase 1: Compattazione e Formazione del "Pezzo Verde"

Il processo inizia riempiendo uno stampo o una matrice con una miscela di polveri accuratamente preparata. Questa miscela spesso include la polvere del materiale primario insieme a un agente legante, come cera o un polimero.

Viene quindi applicata un'alta pressione per compattare la polvere, forzando le particelle a stretto contatto. Questo crea un oggetto fragile e sagomato con precisione noto come "pezzo verde", che ha sufficiente integrità meccanica per essere maneggiato.

Fase 2: Eliminazione del Legante (Pre-sinterizzazione)

Il pezzo verde viene quindi riscaldato delicatamente in un forno a atmosfera controllata. Durante questa fase, l'obiettivo principale è rimuovere l'agente legante aggiunto nella prima fase.

Il legante evapora o brucia completamente, lasciando una struttura porosa composta esclusivamente dalle particelle del materiale primario, ora pronte per la fusione permanente.

Fase 3: Fusione Termica e Densificazione

Man mano che la temperatura continua a salire fino a poco al di sotto del punto di fusione del materiale, gli atomi sulla superficie delle particelle diventano altamente attivi. Iniziano a migrare attraverso i confini tra le particelle, creando forti legami atomici.

Questa diffusione atomica avvicina le particelle, facendo restringere leggermente il pezzo e riducendo significativamente lo spazio vuoto, o porosità, tra di esse. Il risultato è una massa singola, densificata e unificata.

Meccanismi Chiave: Come si legano effettivamente le particelle

Sebbene il processo sembri semplice, la fusione effettiva a livello microscopico può avvenire in due modi principali. Il metodo scelto dipende dai materiali coinvolti e dalle proprietà finali desiderate.

Sinterizzazione allo Stato Solido

Questa è la forma più comune di sinterizzazione. Qui, le particelle del materiale primario si fondono direttamente l'una con l'altra senza che avvenga alcuna fusione.

La combinazione di calore e pressione fornisce energia sufficiente affinché gli atomi si muovano attraverso i confini delle particelle, saldandole efficacemente insieme in una struttura cristallina solida.

Sinterizzazione in Fase Liquida (LPS)

In alcuni casi, un materiale secondario con un punto di fusione più basso viene miscelato con la polvere primaria. Durante il riscaldamento, questo materiale secondario si scioglie mentre le particelle primarie rimangono solide.

Questo liquido fuso agisce come agente legante, fluendo negli spazi tra le particelle solide e accelerando la densificazione. Ad esempio, il bronzo potrebbe essere utilizzato per legare particelle di tungsteno, che hanno un punto di fusione molto più elevato.

Comprendere i Compromessi e le Variazioni

Come ogni processo di produzione, la sinterizzazione non è una tecnica unica per tutte le applicazioni. L'applicazione specifica di calore e pressione definisce il risultato e l'idoneità per un dato compito.

Pressatura a Caldo vs. Pressatura a Freddo

Il metodo più comune prevede la pressatura a freddo della polvere a temperatura ambiente e la successiva sinterizzazione in una fase separata del forno. Questo è efficiente per la produzione ad alto volume.

La pressatura a caldo, al contrario, applica calore e pressione simultaneamente. Questo processo altamente bilanciato è più complesso ma può ottenere una maggiore densità rompendo gli strati di ossido superficiale sulla polvere e attivando il materiale in modo più efficace.

La Sfida della Porosità

Sebbene la sinterizzazione riduca drasticamente lo spazio vuoto tra le particelle, raramente lo elimina del tutto. La porosità microscopica rimanente può influire sulle proprietà meccaniche finali del pezzo, come la sua resistenza e durabilità.

Controllare e minimizzare la porosità è una sfida centrale nella metallurgia delle polveri e nella produzione di ceramiche.

Ritiro del Materiale

La densificazione che si verifica durante la fase di riscaldamento finale provoca inevitabilmente un restringimento del componente. Questo ritiro deve essere calcolato e considerato con precisione nella progettazione iniziale dello stampo e del pezzo verde per garantire che il prodotto finale soddisfi le specifiche dimensionali.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare l'approccio di sinterizzazione appropriato è fondamentale per ottenere il risultato desiderato, sia per ceramiche, metalli o materiali compositi.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme metalliche semplici: Il processo standard di pressatura a freddo e sinterizzazione è altamente efficiente ed economico.

- Se il tuo obiettivo principale è ottenere la massima densità e proprietà del materiale superiori: La pressatura a caldo è la scelta migliore, poiché elimina più efficacemente la porosità.

- Se il tuo obiettivo principale è creare componenti complessi da materiali misti: La sinterizzazione in fase liquida fornisce un modo potente per legare materiali dissimili che non possono essere legati tradizionalmente.

In definitiva, la padronanza del processo di sinterizzazione consente la fabbricazione precisa di componenti durevoli che sono spesso impossibili da creare attraverso la fusione e la colata convenzionali.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Azione Chiave | Risultato |

|---|---|---|

| 1. Compattazione | La polvere viene pressata in uno stampo ad alta pressione. | Si forma un fragile "pezzo verde". |

| 2. Eliminazione Legante | Il pezzo viene riscaldato per rimuovere gli agenti leganti. | Rimane una struttura porosa del materiale primario. |

| 3. Fusione Termica | Riscaldato a poco meno del punto di fusione per il legame atomico. | Le particelle si fondono, la densità aumenta e il pezzo si restringe. |

| Confronto Metodi | Pressatura a Caldo | Pressatura a Freddo e Sinterizzazione |

| Calore e pressione applicati simultaneamente. | Pressatura a temperatura ambiente, poi sinterizzazione. | |

| Risultato: Massima densità, proprietà superiori. | Risultato: Efficiente per la produzione ad alto volume. |

Pronto a ottenere densità superiore e forme complesse con la sinterizzazione di precisione?

In KINTEK, siamo specializzati nelle attrezzature da laboratorio e nei materiali di consumo che rendono possibili i processi di sinterizzazione avanzati. Sia che tu stia sviluppando nuove leghe metalliche, componenti ceramici o materiali compositi, le nostre soluzioni ti aiutano a controllare la porosità, gestire il ritiro e ottenere le proprietà dei materiali di cui hai bisogno.

Discutiamo il tuo progetto. Contatta oggi i nostri esperti per trovare l'attrezzatura di sinterizzazione giusta per le sfide specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Perché la forza di pressatura è importante nella sinterizzazione? Ottenere Materiali Più Densi e Resistenti Più Velocemente

- Qual è un esempio di lavorazione a freddo e a caldo? Controlla le proprietà del metallo per il tuo progetto

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Qual è la differenza tra pressatura a caldo e sinterizzazione? Sblocca il processo giusto per i tuoi materiali