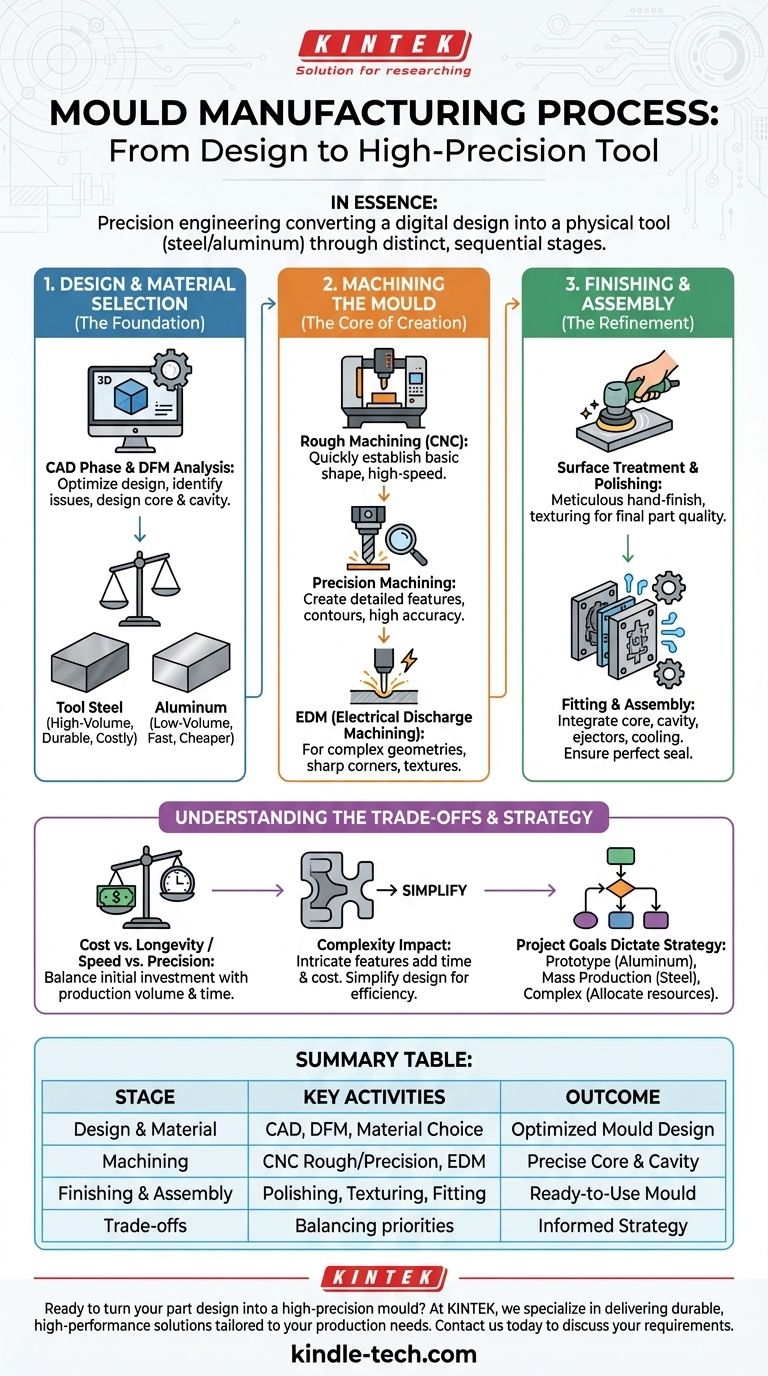

In sostanza, la fabbricazione di uno stampo è un processo di ingegneria di precisione che traduce un progetto digitale di un pezzo in uno strumento fisico, tipicamente in acciaio o alluminio. Comporta diverse fasi distinte, a partire dalla progettazione assistita da computer (CAD), seguita dalla lavorazione di precisione del nucleo e della cavità dello stampo, e si conclude con una meticolosa finitura, lucidatura e assemblaggio per garantire che i pezzi di plastica finali soddisfino specifiche esatte.

La qualità, il costo e la velocità della vostra tiratura produttiva finale sono determinati molto prima che venga stampato il primo pezzo. Comprendere il processo di fabbricazione degli stampi non è solo una curiosità tecnica; è la chiave per prendere decisioni strategiche riguardo al design e al budget del vostro prodotto.

Le Fondamenta: Progettazione e Selezione dei Materiali

Il processo di creazione dello stampo inizia al computer, non in officina. Questa fase digitale iniziale è forse la più critica, poiché le decisioni prese qui hanno effetti a cascata sull'intero progetto.

Dal Pezzo allo Stampo: La Fase CAD

Innanzitutto, un modello 3D del pezzo finale viene analizzato per la Progettazione per la Fabbricabilità (DFM). Questa analisi identifica potenziali problemi come angoli interni acuti, angoli di sformo insufficienti per l'estrazione del pezzo o pareti troppo sottili.

Una volta ottimizzato il design del pezzo, gli ingegneri progettano lo stampo stesso. Ciò comporta la creazione delle due metà principali: il nucleo (il lato "maschio") e la cavità (il lato "femmina"), che formeranno la forma del pezzo. Questa progettazione include anche sottosistemi cruciali come il sistema di canali di iniezione che distribuisce la plastica e i canali di raffreddamento che controllano la temperatura.

Scegliere il Metallo Giusto: Acciaio contro Alluminio

La scelta del materiale per lo stampo è una decisione fondamentale basata sul volume di produzione e sul budget.

L'acciaio per utensili è lo standard per la produzione ad alto volume. È estremamente durevole e resistente alle alte pressioni e temperature dello stampaggio a iniezione, in grado di produrre milioni di pezzi. Tuttavia, è più duro e richiede più tempo per la lavorazione, rendendolo più costoso inizialmente.

L'alluminio è spesso utilizzato per la prototipazione e le tirature di produzione a basso volume. È più tenero e molto più veloce da lavorare, riducendo significativamente il costo iniziale e i tempi di consegna dello stampo. La sua minore durata implica che può produrre solo migliaia, non milioni, di pezzi.

Il Cuore della Creazione: Lavorazione dello Stampo

Una volta completata la progettazione e selezionato il materiale, il blocco grezzo di metallo viene trasformato in uno strumento di precisione. Questo è un processo sottrattivo, in cui il materiale viene rimosso con cura per creare la forma finale.

Lavorazione Grezza: Modellare il Blocco

Il processo inizia con la lavorazione a controllo numerico computerizzato (CNC). Una fresatrice CNC di grandi dimensioni rimuove grandi volumi di metallo dal blocco, stabilendo rapidamente la forma di base del nucleo e della cavità dello stampo. Questo è un passaggio ad alta velocità ma a minore precisione, focalizzato sulla rimozione di massa del materiale.

Lavorazione di Precisione: Creare i Dettagli

Dopo il taglio grezzo, lo stampo viene sottoposto a una lavorazione CNC più fine e ad alta precisione. Utilizzando utensili da taglio più piccoli e velocità inferiori, la macchina crea le caratteristiche dettagliate, i contorni e le dimensioni finali della geometria del pezzo con eccezionale accuratezza.

Elettroerosione (EDM): Per Geometrie Complesse

Per le caratteristiche impossibili da creare con un utensile da taglio tradizionale — come angoli interni acuti, nervature profonde e strette o texture complesse — si utilizza l'Elettroerosione (EDM). Questo processo utilizza un elettrodo sagomato con precisione e scintille elettriche per erodere il metallo, ottenendo forme intricate che la fresatura non può realizzare.

Rifinitura e Assemblaggio: I Tocchi Finali

Uno stampo lavorato non è ancora pronto per la produzione. Richiede un'attenta finitura manuale e un assemblaggio per funzionare correttamente.

Trattamento Superficiale e Lucidatura

Le superfici dello stampo che formano il pezzo vengono meticolosamente lucidate a mano o con attrezzature specializzate. Il livello di lucidatura — da una finitura opaca a una lucentezza a specchio — si traduce direttamente nella finitura superficiale del pezzo di plastica finale. In questa fase possono anche essere incise texture sulla superficie.

Accoppiamento e Assemblaggio

Infine, tutti i componenti dello stampo vengono assemblati: il nucleo, la cavità, i perni di espulsione (che spingono fuori il pezzo), le slitte (per caratteristiche come sottosquadri) e il sistema di raffreddamento. Le due metà vengono accoppiate con cura per garantire una tenuta perfetta, impedendo la fuoriuscita della plastica (un difetto noto come "sbavatura"). Lo stampo assemblato viene quindi testato per confermarne la prontezza per la produzione.

Comprendere i Compromessi

La scelta di una strategia di fabbricazione degli stampi comporta il bilanciamento di priorità concorrenti. Una decisione informata richiede la comprensione di questi compromessi.

Costo contro Longevità

Uno stampo in alluminio offre un basso investimento iniziale e tempi di consegna rapidi, ma si usurerà relativamente in fretta. Uno stampo in acciaio temprato costa significativamente di più e richiede più tempo per essere realizzato, ma rappresenta un costo inferiore per pezzo su una tiratura di produzione elevata.

Velocità contro Precisione

Affrettare l'analisi DFM o il processo di lavorazione per risparmiare tempo spesso porta a uno stampo difettoso. Ciò può comportare pezzi difettosi, costose rilavorazioni dello stampo e significativi ritardi di produzione, annullando qualsiasi risparmio di tempo iniziale.

L'Impatto della Complessità

Ogni caratteristica complessa nel design del vostro pezzo — come sottosquadri che richiedono slitte, texture fini che richiedono EDM o tolleranze estremamente strette — aggiunge tempo e costi significativi al processo di fabbricazione dello stampo. Semplificare un design è il modo più efficace per ridurre il costo dello stampo.

Fare la Scelta Giusta per il Vostro Progetto

Gli obiettivi del vostro progetto dovrebbero dettare la vostra strategia di fabbricazione degli stampi. Utilizzate queste linee guida per allineare il vostro approccio alle vostre esigenze.

- Se la vostra priorità principale è la prototipazione rapida o la produzione a basso volume: Optate per uno stampo in alluminio per ridurre al minimo i costi iniziali e i tempi di consegna.

- Se la vostra priorità principale è la produzione di massa (oltre 100.000 unità): Investite in uno stampo in acciaio temprato P20 o H13 per la massima durata e convenienza a lungo termine.

- Se il vostro pezzo presenta geometrie o texture complesse: Stanziate un budget e tempo extra per processi avanzati come l'EDM e date priorità a una revisione approfondita della Progettazione per la Fabbricabilità nelle fasi iniziali.

Considerando lo stampo non come un semplice strumento, ma come un bene di produzione a lungo termine, potete prendere decisioni più intelligenti che assicurano un lancio di successo del prodotto.

Tabella Riassuntiva:

| Fase | Attività Chiave | Risultato |

|---|---|---|

| Progettazione e Selezione Materiali | CAD, analisi DFM, scelta acciaio vs. alluminio | Design dello stampo ottimizzato per il volume di produzione |

| Lavorazione | Fresatura CNC grezza, lavorazione di precisione, EDM per caratteristiche complesse | Forme precise di nucleo e cavità |

| Finitura e Assemblaggio | Lucidatura, texturizzazione, accoppiamento di perni di espulsione e sistema di raffreddamento | Stampo pronto all'uso per lo stampaggio a iniezione |

| Compromessi | Costo vs. longevità, velocità vs. precisione, impatto della complessità | Strategia informata per il successo del progetto |

Pronto a trasformare il tuo progetto di pezzo in uno stampo di alta precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo durevoli e ad alte prestazioni, personalizzati in base alle vostre esigenze di produzione. Sia che richiediate uno stampo in alluminio per prototipazione rapida o uno stampo in acciaio per la produzione di massa, la nostra esperienza garantisce che il vostro progetto sia costruito per efficienza, accuratezza e valore a lungo termine.

Contattateci oggi stesso per discutere le vostre esigenze di fabbricazione degli stampi e lasciare che KINTEK vi aiuti a dare vita al vostro prodotto con precisione e affidabilità.

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Pressa per stampi poligonali per laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Pressa termica speciale per uso di laboratorio

- Stampo a pressa cilindrica Assemble Lab

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di stampi in PEEK per le batterie allo stato solido completamente solfuro? Alte prestazioni e isolamento

- Quali sono le funzioni chiave di uno stampo in grafite durante la SPS dei materiali LATP? Ottenere una densificazione precisa del materiale

- Esistono diversi tipi di stampi in silicone? Una guida ai siliconi a reticolazione stannica (Tin-Cure) rispetto a quelli a reticolazione platinica (Platinum-Cure)

- Quali sono gli svantaggi dello stampo a tre piastre? Costi più elevati, complessità e manutenzione

- Cos'è la manutenzione preventiva degli stampi? Passa da costosi guasti a prestazioni prevedibili

- Quali sono le 4 fasi dello stampaggio a iniezione? Padroneggiare il ciclo per parti di alta qualità

- Qual è la differenza tra stampaggio a iniezione a 2 piastre e a 3 piastre? Scegli lo stampo giusto per il tuo progetto

- Cos'è una struttura di stampo a 3 piastre? Ottenere lo Sgancio Automatico e la Flessibilità di Progettazione