In sostanza, la pressatura isostatica è un processo di metallurgia delle polveri che compatta le polveri in una massa solida utilizzando una pressione uniforme da tutte le direzioni. Uno stampo flessibile e sigillato riempito di polvere viene immerso in un fluido all'interno di un recipiente a pressione. Quando il fluido viene pressurizzato, applica una forza uguale a ogni superficie dello stampo, creando una parte compattata altamente uniforme e densa.

Il vantaggio critico della pressatura isostatica è l'uso della pressione idrostatica, che elimina le variazioni di densità e le sollecitazioni interne comuni nella pressatura tradizionale a singolo asse, consentendo la creazione di forme complesse con integrità del materiale superiore.

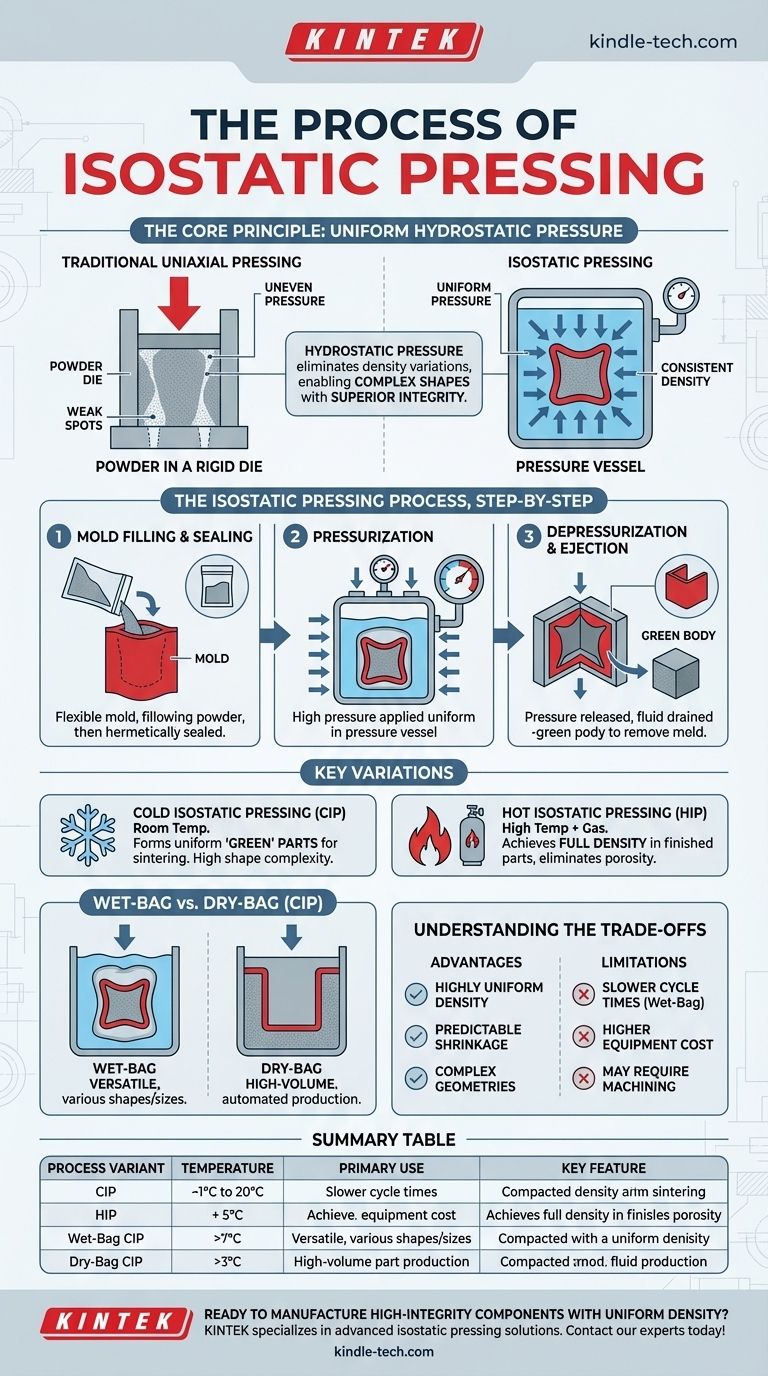

Il Principio Fondamentale: Pressione Idrostatica Uniforme

La compattazione tradizionale delle polveri, nota come pressatura uniassiale, è come schiacciare qualcosa in una morsa. La pressione proviene solo da una o due direzioni, il che può portare a densità non uniforme e punti deboli. La pressatura isostatica risolve questo problema fondamentale.

Perché la Pressione Uniforme è Importante

Applicando la pressione in modo uniforme da tutti i lati, il processo assicura che le particelle di polvere siano compattate con estrema uniformità. Ciò riduce al minimo i vuoti interni, diminuisce il rischio di crepe e si traduce in un componente finale con proprietà meccaniche coerenti e prevedibili in tutta la sua struttura.

Il Ruolo dello Stampo Flessibile

La polvere viene prima caricata in uno stampo flessibile e deformabile realizzato con materiali come gomma, uretano o plastica. Questo stampo funge da barriera al fluido pressurizzante ma trasmette perfettamente la pressione idrostatica alla polvere al suo interno. La flessibilità dello stampo consente di compattare la polvere nella sua forma finale senza i vincoli di una matrice rigida.

Il Processo di Pressatura Isostatica, Passo dopo Passo

Sebbene esistano variazioni, il processo fondamentale segue una chiara sequenza di operazioni progettate per la massima uniformità.

Fase 1: Riempimento e Sigillatura dello Stampo

Il processo inizia caricando attentamente la polvere grezza nello stampo flessibile. Lo stampo viene quindi sigillato ermeticamente per prevenire qualsiasi contaminazione dal fluido pressurizzante.

Fase 2: Pressurizzazione

Lo stampo sigillato viene posizionato all'interno di un recipiente ad alta pressione. Il recipiente viene quindi riempito con un fluido, tipicamente un liquido per la pressatura a freddo o un gas inerte per la pressatura a caldo. Questo fluido viene pressurizzato, applicando un'immensa e uniforme pressione all'intera superficie esterna dello stampo.

Fase 3: Depressurizzazione ed Espulsione

Dopo un tempo prestabilito, la pressione viene rilasciata e il fluido viene scaricato dal recipiente. Il contenitore ritorna alla sua forma originale e la parte appena compattata, spesso chiamata "corpo verde", viene rimossa con cura dallo stampo.

Principali Variazioni del Processo

Il termine "pressatura isostatica" copre alcune tecniche distinte, ciascuna adatta a diverse applicazioni e materiali.

Pressatura Isostatica a Freddo (CIP)

La Pressatura Isostatica a Freddo (CIP) viene condotta a temperatura ambiente. Il suo scopo principale è compattare la polvere in un corpo verde con sufficiente resistenza e densità uniforme per la manipolazione e la successiva lavorazione, come la lavorazione meccanica o la sinterizzazione.

Pressatura Isostatica a Caldo (HIP)

La Pressatura Isostatica a Caldo (HIP) combina calore intenso e gas ad alta pressione (solitamente argon) simultaneamente. Questo processo viene utilizzato per ottenere la piena densità teorica, eliminando qualsiasi porosità interna residua in un componente in un unico passaggio.

Wet-Bag vs. Dry-Bag (CIP)

Il CIP può essere ulteriormente suddiviso in due metodi. Nel processo wet-bag, lo stampo sigillato è completamente immerso nel fluido pressurizzante, offrendo grande versatilità per varie forme e dimensioni. Nel processo dry-bag, lo stampo flessibile è una parte permanente del recipiente a pressione, consentendo cicli di produzione più veloci e automatizzati.

Comprendere i Compromessi

Come qualsiasi processo di produzione, la pressatura isostatica presenta vantaggi e limitazioni distinti che la rendono adatta per applicazioni specifiche.

Vantaggi Chiave

Il vantaggio principale è la densità altamente uniforme, che porta a un ritiro prevedibile durante la sinterizzazione e a eccellenti proprietà meccaniche. Consente inoltre la creazione di geometrie complesse, inclusi sottosquadri e parti lunghe e sottili impossibili con la compattazione tradizionale in matrice.

Limitazioni Comuni

La pressatura isostatica ha generalmente tempi di ciclo più lenti rispetto alla pressatura uniassiale ad alta velocità, specialmente per il metodo wet-bag. Il costo iniziale dell'attrezzatura è anche significativamente più alto. Infine, il raggiungimento di tolleranze dimensionali strette spesso richiede operazioni di lavorazione secondaria dopo la pressatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della variante di processo corretta dipende interamente dal tuo materiale, dalla complessità del componente e dai tuoi requisiti di prestazione finali.

- Se il tuo obiettivo principale è creare parti verdi complesse con densità uniforme per la sinterizzazione: La Pressatura Isostatica a Freddo (CIP) è la scelta ideale e più comune.

- Se il tuo obiettivo principale è raggiungere la piena densità teorica e proprietà meccaniche superiori in una parte finita: La Pressatura Isostatica a Caldo (HIP) è il metodo necessario per eliminare tutti i vuoti interni.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme più semplici tramite CIP: Il processo dry-bag automatizzato offre un significativo vantaggio di velocità rispetto alla più versatile tecnica wet-bag.

Sfruttando una pressione uniforme e onnicomprensiva, la pressatura isostatica offre una soluzione potente per la produzione di componenti ad alta integrità da polveri.

Tabella Riassuntiva:

| Variante di Processo | Temperatura | Uso Principale | Caratteristica Chiave |

|---|---|---|---|

| Pressatura Isostatica a Freddo (CIP) | Temp. Ambiente | Formazione di parti "verdi" uniformi per la sinterizzazione | Elevata complessità di forma, densità uniforme |

| Pressatura Isostatica a Caldo (HIP) | Alta Temp. | Raggiungimento della piena densità nelle parti finite | Elimina la porosità, proprietà superiori |

| CIP Wet-Bag | Temp. Ambiente | Versatile, varie forme/dimensioni | Stampo flessibile immerso nel fluido |

| CIP Dry-Bag | Temp. Ambiente | Produzione automatizzata ad alto volume | Lo stampo è parte permanente del recipiente |

Pronto a produrre componenti ad alta integrità con densità uniforme? KINTEK è specializzata in soluzioni avanzate di pressatura isostatica per le tue esigenze di laboratorio e produzione. Che tu richieda la Pressatura Isostatica a Freddo (CIP) per parti verdi complesse o la Pressatura Isostatica a Caldo (HIP) per componenti completamente densi, la nostra esperienza in attrezzature da laboratorio e materiali di consumo garantisce risultati ottimali. Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di pressatura isostatica può migliorare le proprietà dei tuoi materiali e le tue capacità di produzione!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Domande frequenti

- Perché viene utilizzato un pressa isostatica a freddo (CIP) per le polveri composite di rame? Migliorare l'efficienza e la densità della sinterizzazione

- Quali sono i vantaggi della pressatura isostatica? Ottenere densità uniforme e forme complesse

- Quali sono i vantaggi dell'utilizzo di una pressa isostatica a freddo (CIP)? Raggiungere un'elevata densità nei pellet ceramici

- Come migliora una pressa isostatica a caldo (HIP) le leghe AlFeTiCrZnCu? Raggiungimento di una durezza di 10 GPa e densità massima

- Cos'è la pressatura isostatica dei polimeri? Ottieni una densità uniforme superiore per parti ad alte prestazioni

- A cosa servono le presse isostatiche? Ottenere densità uniforme e prestazioni superiori dei materiali

- Qual è la funzione della pressione di 300 MPa nella preparazione delle batterie allo stato solido? Raggiungere la massima densificazione e conducibilità ionica

- Qual è l'uso della pressatura isostatica a freddo? Ottenere una densità uniforme per parti superiori