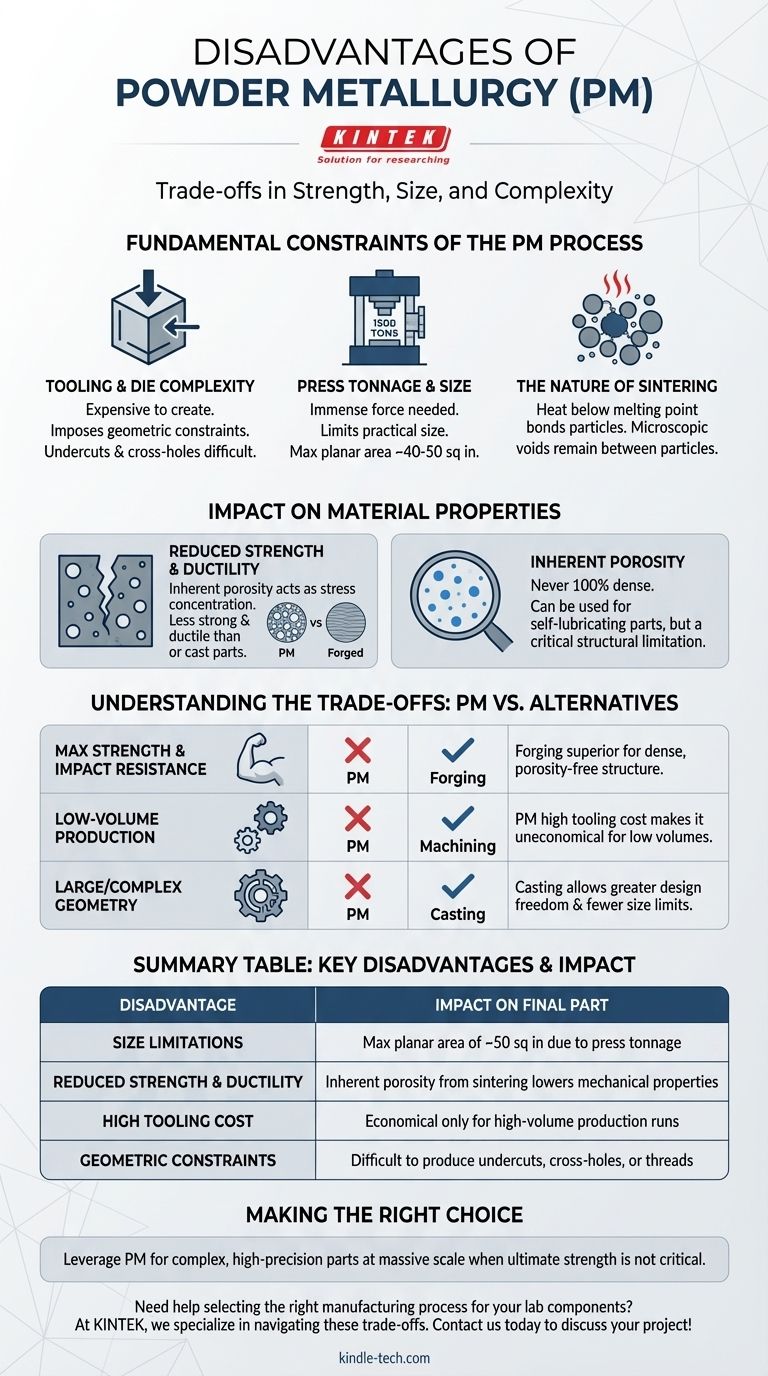

I principali svantaggi della metallurgia delle polveri (PM) sono i limiti intrinseci alla dimensione dei pezzi, la difficoltà nel produrre geometrie complesse e il fatto che i componenti risultanti abbiano una resistenza e una duttilità inferiori rispetto ai metodi completamente densi come la forgiatura. Questi vincoli derivano direttamente dalla meccanica fondamentale della pressatura della polvere in uno stampo rigido e della sua sinterizzazione al di sotto del punto di fusione.

Sebbene la metallurgia delle polveri sia un processo altamente efficace per produrre pezzi di forma netta e precisa in grandi volumi, il suo compromesso fondamentale è il sacrificio della resistenza e delle dimensioni massime del materiale in cambio di complessità ed efficienza produttiva.

I vincoli fondamentali del processo PM

Per comprendere gli svantaggi della metallurgia delle polveri, è necessario prima comprendere i passaggi fondamentali del processo stesso. Le limitazioni non sono accidentali; sono conseguenze dirette del modo in cui viene formato un pezzo PM.

Complessità degli utensili e degli stampi

La metallurgia delle polveri si basa sulla pressatura della polvere metallica in uno stampo rigido. La creazione di questi utensili è costosa e impone vincoli geometrici sul pezzo finale.

Caratteristiche come sottosquadri, fori trasversali o filettature perpendicolari alla direzione di pressatura sono estremamente difficili o impossibili da produrre direttamente.

Tonellaggio della pressa e limiti di dimensione

La forza necessaria per compattare uniformemente la polvere è immensa. Le presse più grandi del settore raggiungono circa 1.500 tonnellate, il che limita la dimensione pratica di un componente.

Ciò si traduce tipicamente in un'area superficiale planare massima di da 40 a 50 pollici quadrati. Qualsiasi cosa più grande diventa impraticabile con le attrezzature PM standard.

La natura della sinterizzazione

Dopo la pressatura, il compatto "verde" fragile viene riscaldato in un processo chiamato sinterizzazione. Questo trattamento termico avviene al di sotto del punto di fusione del metallo.

La sinterizzazione lega insieme le particelle metalliche, conferendo resistenza al pezzo. Tuttavia, poiché il metallo non si fonde completamente, rimangono vuoti microscopici tra le particelle originali.

L'impatto sulle proprietà dei materiali

I vincoli fisici del processo PM influenzano direttamente le proprietà meccaniche finali del componente, che è la considerazione più critica per qualsiasi applicazione ingegneristica.

Riduzione di resistenza e duttilità

I vuoti lasciati dopo la sinterizzazione comportano una porosità intrinseca. Un pezzo PM non è mai denso al 100% come un pezzo forgiato o fuso.

Questa porosità funge da punto di concentrazione dello stress, rendendo i pezzi PM generalmente meno resistenti e meno duttili (più fragili) rispetto alle loro controparti in metallo lavorato o ghisa.

Porosità intrinseca

Sebbene la porosità sia uno svantaggio per la resistenza, può essere una caratteristica pianificata per applicazioni come i cuscinetti autolubrificanti, dove l'olio viene trattenuto all'interno dei pori.

Tuttavia, per i componenti strutturali, questa porosità è un fattore limitante critico che deve essere considerato nella fase di progettazione.

Comprendere i compromessi: PM rispetto ad altri metodi

Nessun processo di produzione è perfetto per ogni applicazione. Gli svantaggi della PM diventano evidenti se confrontati direttamente con alternative tradizionali come la forgiatura o la fusione.

Quando evitare la PM per la resistenza

Se la vostra applicazione richiede la massima resistenza alla trazione, resistenza a fatica e tenacità all'impatto, la forgiatura è la scelta superiore. Il processo di forgiatura crea una struttura a grana densa e lavorata, priva della porosità riscontrata nei pezzi PM.

Il fattore costo: utensili rispetto al volume del pezzo

L'elevato costo iniziale di creazione dello stampo di compattazione rende la metallurgia delle polveri antieconomica per lotti di produzione a basso volume o prototipi.

La PM diventa conveniente solo per grandi volumi in cui il costo degli utensili può essere ammortizzato su decine di migliaia di pezzi. La lavorazione meccanica o la fusione sono spesso migliori per quantità inferiori.

La barriera di geometria e dimensione

Se è necessario produrre un componente molto grande o uno con canali interni complessi, sottosquadri o altre caratteristiche non allineate con l'asse di pressatura, la fusione è un processo molto più adatto. La fusione consente una maggiore libertà di progettazione e presenta limitazioni di dimensione significativamente minori.

Fare la scelta giusta per la vostra applicazione

Scegliere il processo di produzione corretto richiede di allineare il vostro obiettivo principale con i punti di forza e di debolezza intrinseci di ciascun metodo.

- Se il vostro obiettivo principale è la massima resistenza e resistenza agli urti: La forgiatura è quasi sempre la scelta superiore grazie alla sua struttura a grana densa e priva di porosità.

- Se il vostro obiettivo principale è produrre un numero ridotto di pezzi: L'alto costo iniziale degli utensili della PM rende la lavorazione da barra un'opzione più economica.

- Se il vostro obiettivo principale è un componente molto grande o geometricamente intricato: I limiti di dimensione e forma della PM rendono la fusione o la fabbricazione una soluzione più pratica.

In definitiva, comprendere questi svantaggi vi consente di sfruttare la metallurgia delle polveri per ciò che sa fare meglio: produrre pezzi complessi e ad alta precisione su vasta scala quando la resistenza assoluta non è il fattore più critico.

Tabella riassuntiva:

| Svantaggio | Impatto sul pezzo finale |

|---|---|

| Limiti di dimensione | Area planare max di circa 50 pollici quadrati a causa del tonnellaggio della pressa |

| Riduzione di resistenza e duttilità | La porosità intrinseca derivante dalla sinterizzazione riduce le proprietà meccaniche |

| Elevato costo degli utensili | Conveniente solo per cicli di produzione ad alto volume |

| Vincoli geometrici | Difficile produrre sottosquadri, fori trasversali o filettature |

Hai bisogno di aiuto per selezionare il processo di produzione giusto per i tuoi componenti di laboratorio? In KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori, aiutandoti a navigare tra i compromessi tra materiali e processi per ottenere prestazioni ottimali. Sia che tu stia lavorando con parti di metallurgia delle polveri o esplorando alternative, la nostra esperienza ti assicura soluzioni durevoli e precise su misura per le tue esigenze di laboratorio. Contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Qual è la migliore materia prima per la pirolisi? Una Guida Strategica per Massimizzare la Tua Produzione

- Cos'è l'industria dei film sottili? Le fondamenta dell'elettronica, dell'ottica e dell'energia moderne

- Perché l'attrezzatura per la dispersione ultrasonica viene utilizzata per la zeolite di ceneri volanti di carbone? Ottenere un'omogeneizzazione superiore su nanoscala

- Quanto dura la sinterizzazione? Svela i segreti per ottimizzare il tuo ciclo di produzione

- Perché è necessaria la rigenerazione ad alta temperatura in un forno di laboratorio per i catalizzatori Na-Ce-SBA-15? Scopri di più.

- Quali sono i requisiti hardware per il trattamento AHP rispetto al trattamento acido? Semplifica il tuo laboratorio con recipienti di reazione convenienti

- Qual è la differenza tra sputtering ed evaporazione a fascio di elettroni? Scegliere il metodo giusto per la deposizione di film sottili

- Quali sono le considerazioni sulla sicurezza per il trattamento termico dei metalli? Proteggi il tuo team dal calore estremo e dai pericoli