In sintesi, la fusione a induzione è un processo metallurgico che utilizza i principi dell'induzione elettromagnetica per riscaldare e fondere il metallo senza alcun contatto diretto con una fonte di calore. Una corrente alternata (CA) viene fatta passare attraverso una bobina di rame, generando un potente campo magnetico che induce correnti elettriche all'interno del metallo stesso, facendolo riscaldare rapidamente e liquefare dall'interno verso l'esterno.

Il meccanismo centrale della fusione a induzione è la conversione elettro-termica. Trasforma l'energia elettrica in un campo magnetico, che a sua volta induce correnti elettriche interne (correnti parassite) nel metallo, generando calore intenso attraverso la resistenza elettrica del metallo stesso.

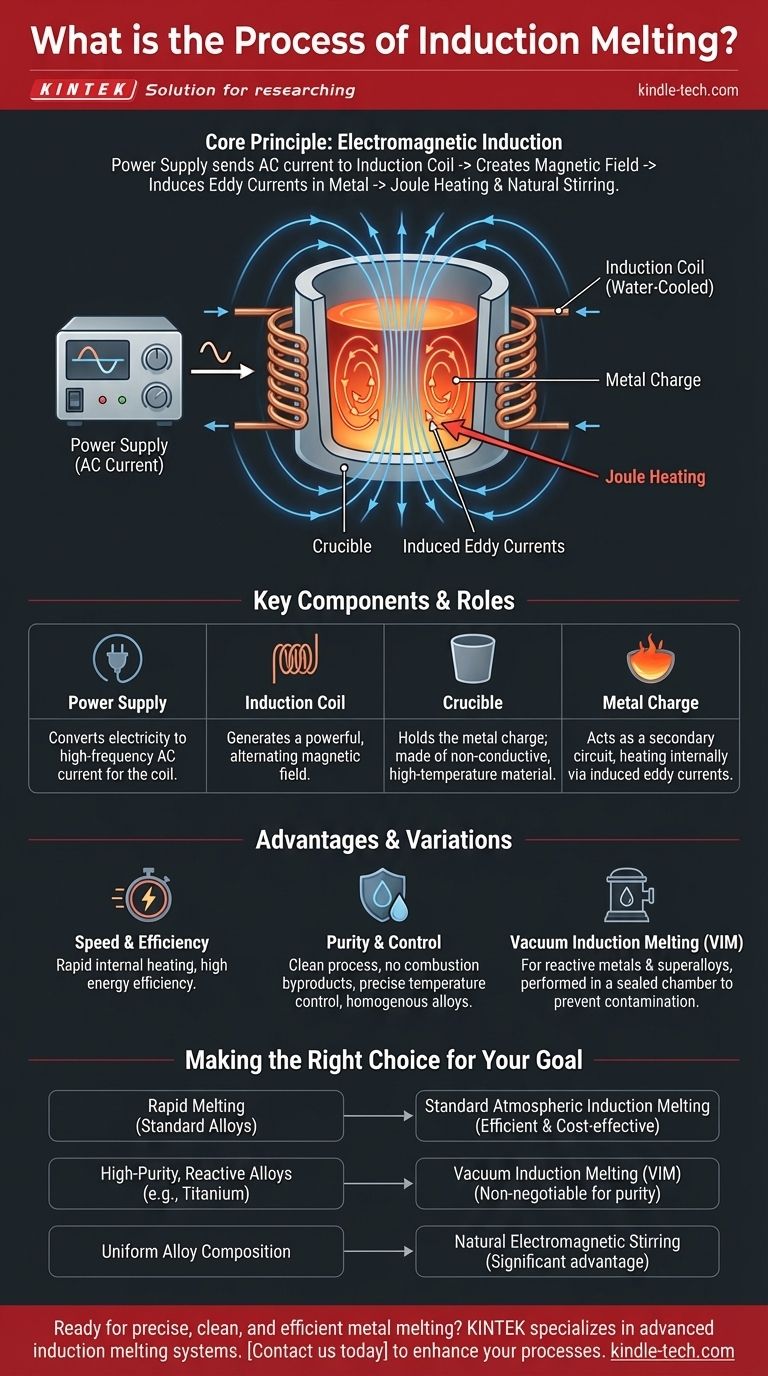

Il Principio Fondamentale: L'Induzione Elettromagnetica in Azione

La fusione a induzione opera sugli stessi principi fondamentali di un trasformatore elettrico. Il sistema è progettato per trasformare il pezzo di metallo che si desidera fondere in una parte attiva del circuito elettrico.

La Fonte di Alimentazione e la Bobina

Il processo inizia con un'alimentazione ad alta frequenza che invia una potente corrente alternata attraverso una bobina a più spire, tipicamente realizzata in tubi di rame raffreddati ad acqua. Questa bobina di induzione agisce come avvolgimento primario di un trasformatore.

Creazione del Campo Magnetico

Quando la corrente alternata scorre attraverso la bobina, genera un campo magnetico forte e rapidamente invertente nello spazio all'interno e intorno alla bobina. Il metallo da fondere, noto come carica, viene posizionato all'interno di un crogiolo situato all'interno di questa bobina.

Induzione di Correnti Parassite nel Metallo

Questo potente campo magnetico penetra nella carica metallica. Secondo la legge di Faraday dell'induzione, il campo magnetico variabile induce correnti elettriche circolanti all'interno del metallo conduttivo. Queste sono note come correnti parassite. La carica metallica diventa effettivamente un avvolgimento secondario in cortocircuito del trasformatore.

Generazione di Calore tramite Riscaldamento Joule

Le correnti parassite indotte fluiscono contro la resistenza elettrica intrinseca del metallo. Questa resistenza al flusso di corrente genera un calore immenso, un fenomeno noto come riscaldamento Joule. Poiché questo calore è generato all'interno del metallo stesso, il processo è incredibilmente veloce ed efficiente.

L'Effetto di Agitazione Naturale

Un vantaggio chiave di questo processo è la forza elettromagnetica creata dalle correnti parassite. Questa forza provoca un'intensa azione di agitazione all'interno del bagno di metallo fuso, promuovendo l'omogeneità chimica e la temperatura uniforme in tutto il fuso.

Comprendere i Componenti Chiave

Un tipico forno a induzione è un sistema pulito e relativamente semplice, composto da tre componenti principali che lavorano in concerto.

L'Alimentazione

Un moderno alimentatore a stato solido converte l'elettricità di rete nella corrente alternata ad alta amperaggio, a media-alta frequenza richiesta per il processo. La frequenza è una variabile critica che può essere regolata in base al tipo di metallo e alla dimensione del fuso.

La Bobina di Induzione

Questa è la bobina di rame ingegnerizzata che genera il campo magnetico. È quasi sempre cava per consentire un raffreddamento continuo ad acqua, che impedisce alla bobina stessa di fondere a causa dell'immenso calore radiante dalla carica fusa.

Il Crogiolo

Il crogiolo è il contenitore refrattario che contiene la carica metallica. Deve essere realizzato con un materiale, come ceramica o grafite, che possa resistere a temperature estreme e sia non conduttivo, in modo che non si riscaldi a causa del campo magnetico.

Vantaggi e Variazioni del Processo

Sebbene altamente efficiente, la scelta della fusione a induzione e la sua specifica configurazione dipendono dal risultato desiderato, in particolare per quanto riguarda la purezza del metallo.

Vantaggio: Velocità ed Efficienza

Il calore viene generato direttamente all'interno del materiale, portando a cicli di fusione molto rapidi e ad un'elevata efficienza energetica rispetto ai metodi che si basano sulla combustione esterna o su elementi riscaldanti.

Vantaggio: Purezza e Controllo

Senza sottoprodotti della combustione, la fusione a induzione è un processo eccezionalmente pulito. Questo controllo preciso della temperatura e l'azione di agitazione intrinseca lo rendono ideale per produrre leghe omogenee di alta qualità.

Variazione del Processo: Fusione a Induzione Sotto Vuoto (VIM)

Per metalli altamente reattivi e superleghe che si ossidano facilmente o reagiscono con l'azoto nell'aria, l'intero processo può essere eseguito in una camera sigillata ermeticamente e sotto vuoto. Questo processo, noto come Fusione a Induzione Sotto Vuoto (VIM), previene la contaminazione ed è essenziale per produrre materiali ad altissima purezza utilizzati in applicazioni aerospaziali e mediche.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di induzione corretto è fondamentale per raggiungere il tuo specifico obiettivo metallurgico.

- Se il tuo obiettivo principale è la fusione rapida di metalli ferrosi e non ferrosi standard: La fusione a induzione atmosferica standard è la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è la creazione di leghe reattive ad alta purezza (come titanio o superleghe a base di nichel): La fusione a induzione sotto vuoto (VIM) è irrinunciabile per prevenire la contaminazione atmosferica.

- Se il tuo obiettivo principale è ottenere una composizione di lega altamente uniforme: L'azione di agitazione elettromagnetica naturale di qualsiasi processo di fusione a induzione offre un vantaggio significativo rispetto ai metodi di forno statico.

Comprendendo questi principi fondamentali, puoi sfruttare la fusione a induzione per ottenere un controllo preciso, pulito ed efficiente sul tuo processo metallurgico.

Tabella riassuntiva:

| Componente | Ruolo nel Processo |

|---|---|

| Alimentazione | Converte l'elettricità in corrente alternata ad alta frequenza per la bobina. |

| Bobina di Induzione | Genera un potente campo magnetico alternato. |

| Crogiolo | Contiene la carica metallica; realizzato in materiale non conduttivo e resistente alle alte temperature. |

| Carica Metallica | Agisce come circuito secondario, riscaldandosi internamente tramite correnti parassite indotte. |

Pronto a ottenere una fusione dei metalli precisa, pulita ed efficiente?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di fusione a induzione progettati per prestazioni superiori. Sia che tu stia lavorando con leghe standard o metalli reattivi ad alta purezza, le nostre soluzioni offrono la velocità, il controllo e la purezza che il tuo laboratorio richiede.

Contattaci oggi per discutere come la nostra tecnologia di fusione a induzione può migliorare i tuoi processi metallurgici e soddisfare i tuoi specifici obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni