La pressatura a caldo dell'acciaio, più comunemente nota nell'industria come stampaggio a caldo o tempra in pressa (hot stamping o press hardening), è un processo di produzione in cui un foglio di acciaio speciale viene riscaldato fino a diventare malleabile, formato in una forma complessa e poi raffreddato rapidamente all'interno dello stampo della pressa stessa. Questo processo integrato di formatura e tempra trasforma l'acciaio, dando vita a un componente finale che è allo stesso tempo eccezionalmente resistente e leggero.

Il principio fondamentale della pressatura a caldo non è solo modellare il metallo, ma cambiare fondamentalmente la sua struttura interna durante il processo. Combina l'elevata formabilità del metallo caldo con un trattamento termico nello stampo (tempra) per creare componenti in acciaio ad altissima resistenza che sarebbe impossibile formare utilizzando i metodi tradizionali di stampaggio a freddo.

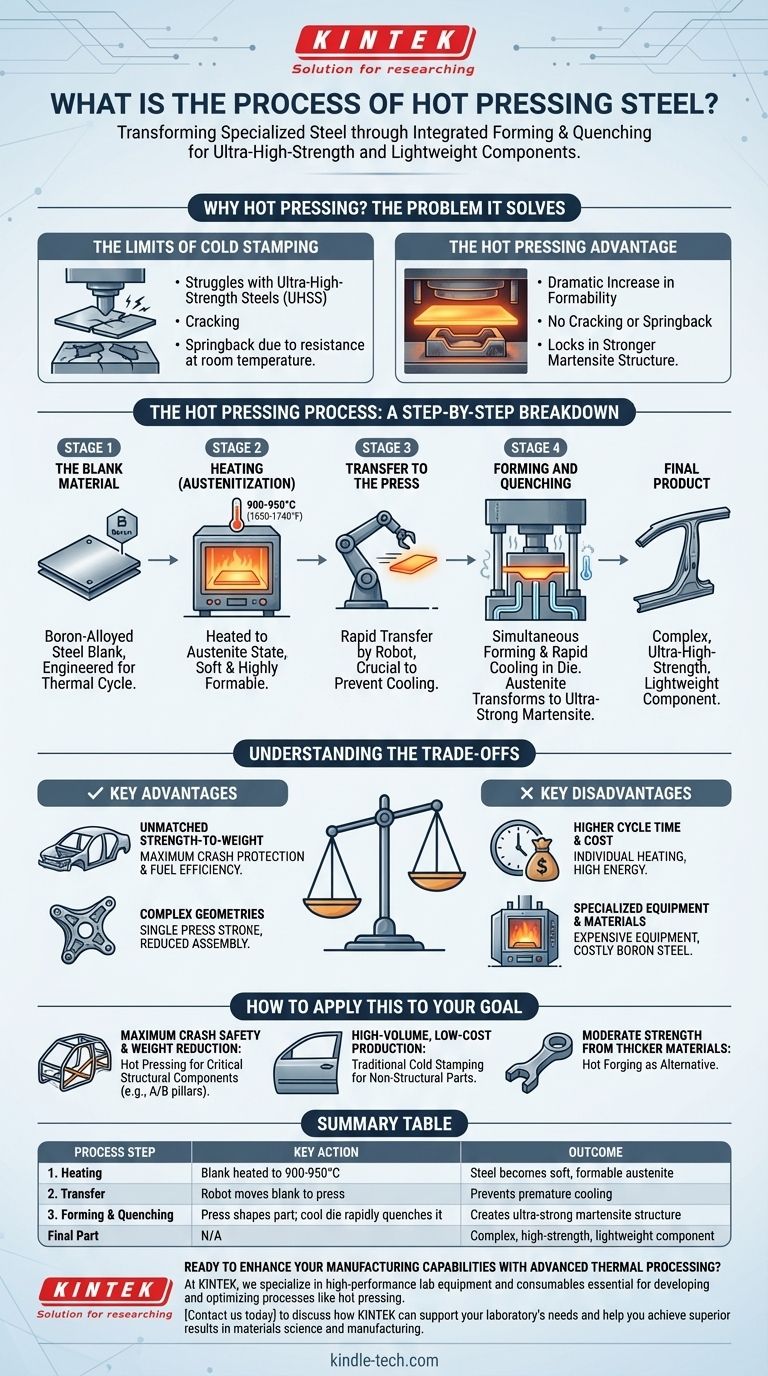

Perché la Pressatura a Caldo? Il Problema che Risolve

L'ingegneria moderna, in particolare nel settore automobilistico, richiede componenti che siano contemporaneamente più resistenti per la sicurezza e più leggeri per l'efficienza del carburante. Lo stampaggio a freddo tradizionale dell'acciaio fatica a soddisfare questi obiettivi contrastanti.

I Limiti dello Stampaggio a Freddo

Lo stampaggio a freddo prevede la pressatura dell'acciaio a temperatura ambiente in uno stampo. Sebbene sia veloce ed economico, presenta limitazioni significative quando si lavora con acciai ad altissima resistenza (UHSS). Questi materiali sono così resistenti a temperatura ambiente che resistono alla formatura, causando cricche o "ritorno elastico" (springback), ovvero la parziale ripresa della forma originale del pezzo dopo la pressatura.

Il Vantaggio della Pressatura a Caldo

La pressatura a caldo aggira completamente questi problemi. Riscaldando l'acciaio fino a renderlo rovente, la sua formabilità aumenta drasticamente, consentendo di modellarlo in geometrie complesse con facilità. Il successivo raffreddamento rapido blocca una nuova struttura interna, molto più resistente, ottenendo la resistenza desiderata senza il rischio di cricche o ritorno elastico.

Il Processo di Pressatura a Caldo: Analisi Passo Passo

Il processo è una sequenza di fasi termiche e meccaniche controllate con precisione. Ogni fase è fondamentale per ottenere le proprietà finali del componente.

Fase 1: Il Materiale Grezzo (Blank)

Il processo inizia con un grezzo (blank), che è un foglio piatto di acciaio tagliato in una forma specifica. Non si tratta di acciaio comune; è tipicamente un acciaio legato al boro, specificamente ingegnerizzato per rispondere perfettamente al ciclo di riscaldamento e tempra.

Fase 2: Riscaldamento (Austenitizzazione)

Il grezzo di acciaio viene spostato in un forno ad alta temperatura e riscaldato a circa 900-950°C (1650-1740°F). A questa temperatura, la struttura cristallina interna dell'acciaio si trasforma in uno stato chiamato austenite. In questo stato, l'acciaio è morbido, altamente formabile e pronto per la pressatura.

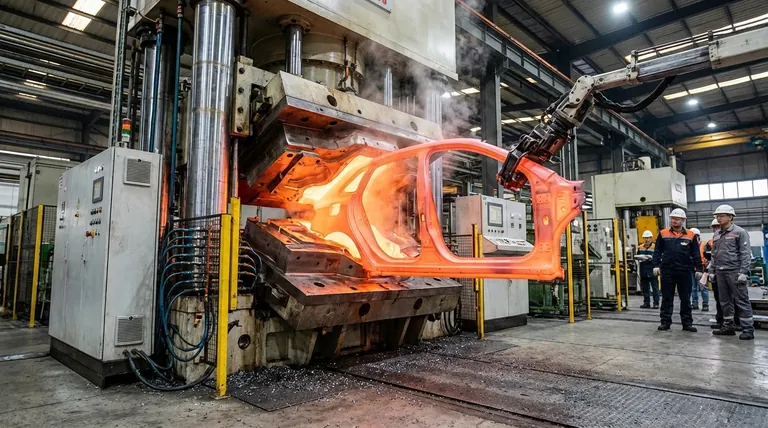

Fase 3: Trasferimento alla Pressa

Una volta che il grezzo è completamente austenitizzato, deve essere trasferito dal forno alla pressa molto rapidamente, spesso tramite un robot. Questa velocità è cruciale per evitare che il grezzo si raffreddi troppo prima di poter essere formato.

Fase 4: Formatura e Tempra

Questa è la fase che definisce il processo. Il grezzo caldo e malleabile viene inserito in uno stampo dotato di canali di raffreddamento interni. Quando la pressa si chiude, accadono due cose contemporaneamente:

- Formatura: La pressa esercita un'immensa pressione, modellando il grezzo morbido nella geometria finale e precisa del pezzo.

- Tempra: Lo stampo freddo estrae rapidamente il calore dal pezzo caldo a una velocità controllata. Questo raffreddamento rapido trasforma la struttura austenitica in martensite, una struttura cristallina estremamente dura e resistente.

Il pezzo esce dalla pressa già formato e temprato, possedendo le sue proprietà finali di altissima resistenza.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo non è la soluzione per ogni applicazione. Comporta una chiara serie di vantaggi e svantaggi che devono essere ponderati.

Vantaggio Chiave: Rapporto Resistenza-Peso Ineguagliabile

I pezzi pressati a caldo offrono un eccezionale rapporto resistenza-peso. Ciò consente agli ingegneri di progettare componenti come gabbie di sicurezza dei veicoli che offrono la massima protezione in caso di incidente, riducendo al minimo il peso complessivo del veicolo.

Vantaggio Chiave: Geometrie Complesse

Poiché l'acciaio viene formato quando è caldo e morbido, i progettisti possono creare parti intricate e complesse in un'unica corsa di pressatura. Questa consolidazione delle parti riduce la complessità di assemblaggio e i costi a valle.

Svantaggio: Tempo Ciclo e Costo Più Elevati

La necessità di riscaldare ogni grezzo individualmente rende il tempo ciclo della pressatura a caldo significativamente più lungo rispetto allo stampaggio a freddo. Questo, unito all'elevato consumo energetico dei forni, porta a un costo per pezzo più elevato.

Svantaggio: Attrezzature e Materiali Specializzati

Il processo richiede attrezzature specializzate e costose, inclusi forni ad alta temperatura e stampi per presse robusti e raffreddati internamente. Anche l'acciaio al boro utilizzato è più costoso degli acciai convenzionali per imbutitura profonda.

Come Applicarlo al Tuo Obiettivo

La scelta del processo di produzione corretto dipende interamente dai requisiti specifici del componente.

- Se la tua priorità principale è la massima sicurezza in caso di incidente e la riduzione del peso: La pressatura a caldo è la scelta definitiva per i componenti strutturali critici come i montanti A/B, i longheroni del tetto e le travi paraurti.

- Se la tua priorità principale è la produzione ad alto volume e a basso costo di parti non strutturali: Lo stampaggio a freddo tradizionale è molto più economico per componenti come pannelli delle portiere o parafanghi dove non è richiesta una resistenza ultra elevata.

- Se la tua priorità principale è la creazione di pezzi con resistenza moderata da materiali più spessi: La forgiatura a caldo, un processo diverso che prevede la formatura di metallo massiccio anziché lamiera, potrebbe essere un'alternativa più adatta.

In definitiva, la pressatura a caldo è una soluzione sofisticata progettata per superare i limiti fisici della formatura dei metalli tradizionale per le applicazioni più esigenti.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| 1. Riscaldamento | Il grezzo viene riscaldato a 900-950°C | L'acciaio diventa austenite morbida e formabile |

| 2. Trasferimento | Il robot sposta il grezzo alla pressa | Previene il raffreddamento prematuro |

| 3. Formatura e Tempra | La pressa modella il pezzo; lo stampo freddo lo tempra rapidamente | Crea una struttura in martensite ultra resistente |

| Pezzo Finale | N/A | Componente complesso, ad alta resistenza e leggero |

Pronto a migliorare le tue capacità produttive con la lavorazione termica avanzata?

In KINTEK, siamo specializzati nelle attrezzature da laboratorio ad alte prestazioni e nei materiali di consumo essenziali per sviluppare e ottimizzare processi come la pressatura a caldo. Sia che tu stia ricercando nuove leghe di acciaio o aumentando la produzione, i nostri forni affidabili, i sistemi di controllo della temperatura e i materiali di consumo durevoli sono progettati per soddisfare le rigorose esigenze del tuo laboratorio.

Contattaci oggi stesso per discutere come KINTEK può supportare le esigenze del tuo laboratorio e aiutarti a ottenere risultati superiori nella scienza dei materiali e nella produzione.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché è necessario il vuoto per la pressatura a caldo di compositi TiB2-TiN-WC? Garantire purezza chimica e resistenza del materiale

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Produzione superiore di compositi rame-grafite

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Come influisce il controllo della temperatura nei forni a pressa a caldo sottovuoto sui compositi a matrice di alluminio? Ottimizzare il legame e la resistenza

- Perché un ambiente ad alto vuoto è essenziale per la sinterizzazione delle leghe Cu-Ni-W? Raggiungere la massima conducibilità termica