La fusione in stampo ceramico è un processo di produzione di precisione che utilizza una speciale sospensione ceramica liquida per formare uno stampo monouso altamente dettagliato. Questo metodo prevede il rivestimento di un modello riutilizzabile con la sospensione, lasciandola solidificare e quindi cuocendola in un forno ad alte temperature per creare uno stampo duro e inerte in grado di ricevere metallo fuso.

Il valore fondamentale della fusione in stampo ceramico non è la velocità o il basso costo, ma la sua capacità di produrre componenti con finiture superficiali eccezionali e tolleranze dimensionali strette, in particolare per forme complesse e leghe ad alta temperatura.

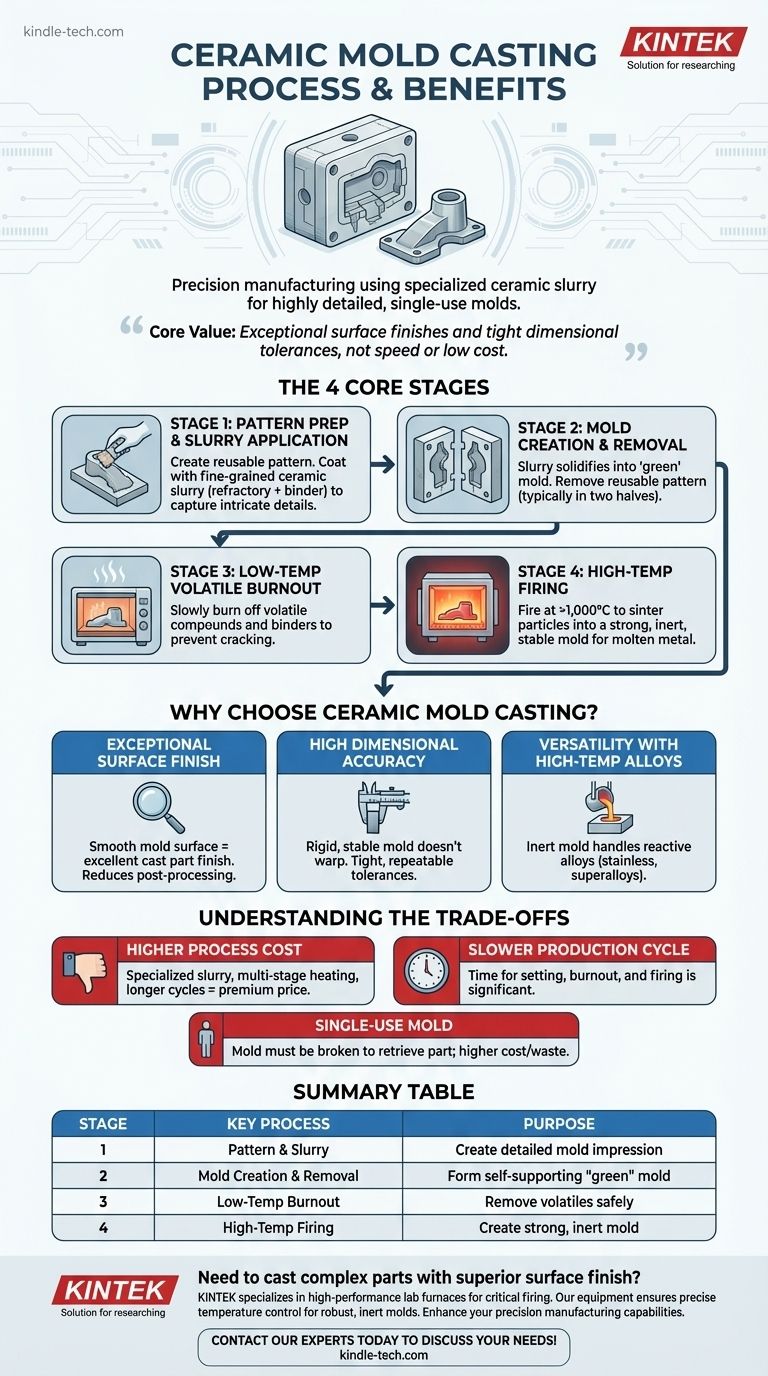

Le Quattro Fasi Principali della Fusione in Stampo Ceramico

Il processo è metodico, con ogni fase che si basa sulla precedente per garantire l'integrità e la precisione dello stampo finale. Comprendere questi passaggi rivela perché il metodo offre risultati di così alta qualità.

Fase 1: Preparazione del Modello e Applicazione della Sospensione

Innanzitutto, viene creato un modello riutilizzabile della parte finale. Questo modello può essere realizzato con vari materiali, tra cui legno, plastica o metallo.

Il modello viene quindi rivestito con una speciale sospensione ceramica. Questa sospensione è una miscela critica di materiali refrattari a grana fine (come zircone o silice fusa) e un legante chimico. Questa natura a grana fine è ciò che consente allo stampo di catturare dettagli estremamente intricati dal modello.

Fase 2: Creazione dello Stampo e Rimozione

La sospensione viene lasciata gelificare e solidificare attorno al modello, formando uno stampo "verde". Questo indurimento iniziale crea un guscio autoportante.

Una volta che lo stampo si è solidificato, il modello riutilizzabile viene rimosso con cura. Tipicamente, lo stampo è progettato in due metà (una parte superiore e una inferiore) per facilitare questa rimozione e consentire la successiva creazione di cavità interne utilizzando anime.

Fase 3: Bruciatura Volatile a Bassa Temperatura

Lo stampo verde viene posto in un forno a bassa temperatura o esposto a una fiamma. Lo scopo di questo passaggio è bruciare lentamente e con attenzione eventuali composti volatili e leganti dalla sospensione.

Eseguire questa operazione a bassa temperatura previene la rapida espansione dei gas che potrebbero fessurare o danneggiare la delicata struttura dello stampo prima che sia completamente rinforzata.

Fase 4: Cottura ad Alta Temperatura

Infine, lo stampo viene spostato in un forno ad alta temperatura e cotto, spesso a temperature superiori a 1.000°C (1.832°F).

Questo passaggio cruciale sinterizza le particelle ceramiche, fondendole insieme in una struttura unica, robusta e chimicamente inerte. Lo stampo risultante è forte, stabile e può resistere all'estremo shock termico del metallo fuso che vi viene versato senza distorsioni.

Perché Scegliere la Fusione in Stampo Ceramico?

Questo processo viene selezionato quando la qualità e la precisione della parte finale sono più critiche del costo di produzione o della velocità.

Finitura Superficiale Eccezionale

I grani refrattari fini nella sospensione ceramica producono una superficie dello stampo incredibilmente liscia. Ciò si traduce direttamente in una parte fusa con un'eccellente finitura superficiale, riducendo significativamente la necessità di lavorazioni o lucidature secondarie.

Elevata Precisione Dimensionale

Il processo di cottura crea uno stampo rigido e termicamente stabile. A differenza degli stampi in sabbia, uno stampo ceramico non si deforma, non si flette o non si erode quando viene riempito con metallo fuso, risultando in parti con tolleranze dimensionali molto strette e ripetibili.

Versatilità con Leghe ad Alta Temperatura

Poiché lo stampo cotto è chimicamente inerte, è ideale per la fusione di leghe reattive o ad alta temperatura come acciai inossidabili, acciai per utensili e superleghe a base di nichel. Questi metalli si degraderebbero o reagirebbero con stampi realizzati con materiali meno robusti.

Comprendere i Compromessi

Nessun processo è perfetto. La precisione della fusione in stampo ceramico comporta compromessi chiari e importanti.

Costo di Processo Più Elevato

La sospensione ceramica specializzata, il processo di riscaldamento multistadio e i tempi di ciclo più lunghi rendono questo metodo significativamente più costoso della fusione in sabbia convenzionale. È un processo premium per applicazioni esigenti.

Ciclo di Produzione Più Lento

Il tempo necessario affinché la sospensione si solidifichi, seguito dalla bruciatura a bassa temperatura e dalla cottura ad alta temperatura, rende il ciclo di produzione complessivo molto più lungo rispetto ad altri metodi di fusione come la pressofusione.

Stampo Monouso

Come nella fusione a cera persa, lo stampo ceramico deve essere rotto per recuperare la parte finita. Questa natura monouso contribuisce al costo più elevato per parte e genera più materiale di scarto rispetto ai processi di stampo permanente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di fusione corretto dipende interamente dall'equilibrio tra i requisiti del progetto in termini di qualità, costo e compatibilità dei materiali.

- Se il tuo obiettivo principale è il dettaglio ad alta fedeltà e una qualità superficiale superiore: La fusione in stampo ceramico è una scelta eccellente per geometrie complesse in cui la minimizzazione della post-elaborazione è un obiettivo chiave.

- Se il tuo obiettivo principale è la fusione di leghe ad alta temperatura o reattive: La natura inerte dello stampo ceramico cotto lo rende una delle opzioni più affidabili ed efficaci disponibili.

- Se il tuo obiettivo principale è il basso costo e la produzione ad alto volume: Dovresti valutare altri metodi come la fusione in sabbia o la pressofusione, poiché il costo e il tempo di ciclo della fusione in stampo ceramico probabilmente non sono adatti.

In definitiva, scegliere la fusione in stampo ceramico è un investimento per ottenere una parte finale che soddisfi i più alti standard di precisione e integrità del materiale.

Tabella riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1 | Preparazione del Modello e Applicazione della Sospensione | Creare un'impressione dettagliata dello stampo |

| 2 | Creazione dello Stampo e Rimozione del Modello | Formare uno stampo "verde" autoportante |

| 3 | Bruciatura a Bassa Temperatura | Rimuovere in sicurezza i composti volatili |

| 4 | Cottura ad Alta Temperatura | Creare uno stampo forte e inerte pronto per la colata di metallo |

Hai bisogno di fondere parti complesse con finitura superficiale e precisione dimensionale superiori?

KINTEK è specializzata nella fornitura di forni da laboratorio ad alte prestazioni essenziali per la fase critica di cottura della fusione in stampo ceramico. La nostra attrezzatura garantisce il controllo preciso e ad alta temperatura necessario per creare stampi robusti e inerti in grado di gestire leghe reattive e ottenere risultati eccezionali.

Lasciaci aiutarti a migliorare le tue capacità di produzione di precisione. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Presse a Forma Speciale per Laboratorio

- Pressa per stampi poligonali per laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Pressa Cilindrica con Scala per Laboratorio

- Pressa da Laboratorio Quadrata per Applicazioni di Laboratorio

Domande frequenti

- Come si prepara una lista di manutenzione per la manutenzione degli stampi? Implementare un sistema proattivo a livelli

- Qual è la funzione degli stampi in grafite nei compositi di rame-diamante sinterizzati? Ottimizzare precisione e densità

- Perché vengono utilizzati carta di grafite o lamiere di molibdeno tra lo stampo di grafite e la polvere durante la sinterizzazione YAG?

- Qual è il significato dello stampaggio a compressione? Ottenere una resistenza superiore in grandi parti composite

- Perché usare uno stampo di pre-pressatura? Ottenere un'estrazione di Rosin consistente e ad alto rendimento

- Quali sono le funzioni di uno stampo in grafite? Ruoli essenziali nella pressatura a caldo sottovuoto per leghe ad alta entropia

- Quali sono le funzioni primarie degli stampi in grafite ad alta densità nei processi FAST/SPS? Ottimizzazione delle prestazioni termiche e meccaniche

- Quali sono le funzioni di un gruppo punzone-matrice in grafite ad alta purezza nel processo di sinterizzazione a pressa calda sottovuoto?