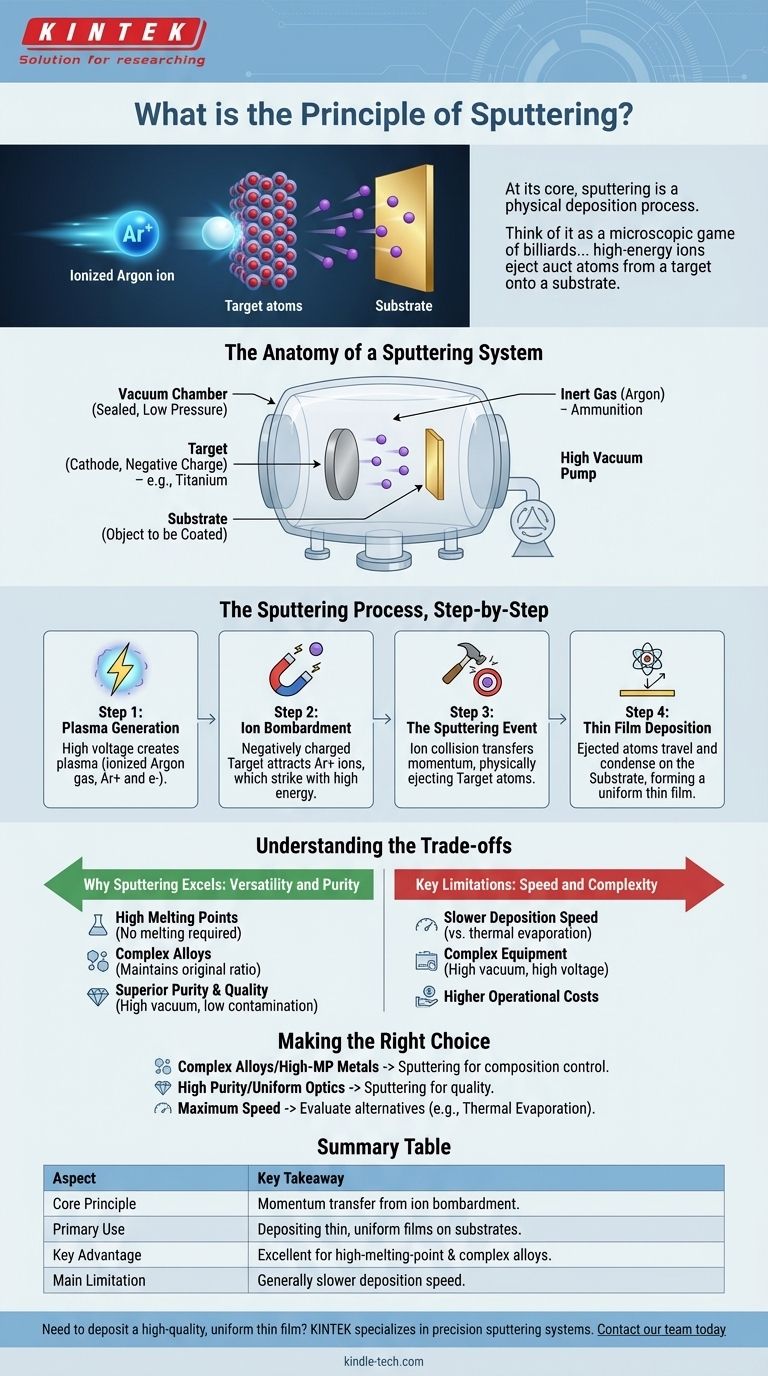

Alla sua base, lo sputtering è un processo di deposizione fisica in cui gli atomi vengono espulsi da un materiale bersaglio solido bombardandolo con ioni ad alta energia all'interno di un vuoto. Questi atomi espulsi viaggiano quindi e si condensano su un substrato, formando un rivestimento estremamente sottile e uniforme. Pensatelo come una partita di biliardo microscopica, dove uno ione energetico è la palla battente che colpisce un gruppo di atomi bersaglio, staccandoli per farli atterrare precisamente dove ne avete bisogno.

Lo sputtering non è una reazione chimica ma un processo di trasferimento di quantità di moto. Utilizza gas ionizzato in un vuoto per staccare fisicamente gli atomi da un materiale sorgente, consentendo la deposizione controllata di film sottili puri e di alta qualità che sarebbero difficili o impossibili da creare con metodi basati sul calore.

L'anatomia di un sistema di sputtering

Per comprendere il principio, dobbiamo prima comprendere l'ambiente e gli attori chiave coinvolti. Ogni processo di sputtering avviene all'interno di un sistema altamente controllato.

La camera a vuoto

L'intero processo si svolge in una camera sigillata. Il primo passo è pompare quasi tutta l'aria per creare un vuoto elevato, che rimuove umidità, polvere e altre impurità che potrebbero contaminare il film finale.

Il bersaglio

Il bersaglio è un pezzo solido del materiale che si desidera depositare, ad esempio un blocco di titanio, oro o una lega specifica. Agisce come sorgente per il film sottile e gli viene data una carica elettrica negativa, rendendolo il catodo.

Il substrato

Il substrato è l'oggetto che si desidera rivestire, come un wafer di silicio, un pezzo di vetro o un impianto medico. È posizionato di fronte al bersaglio per raccogliere gli atomi espulsi.

Il gas inerte

Un gas inerte, più comunemente Argon (Ar), viene pompato nella camera a vuoto a una pressione molto bassa. Questo gas non reagirà chimicamente con il materiale bersaglio; il suo unico ruolo è quello di essere la "munizione" per il bombardamento.

Il processo di sputtering, passo dopo passo

Con i componenti in posizione, il processo si svolge in una sequenza precisa per creare la deposizione a livello atomico.

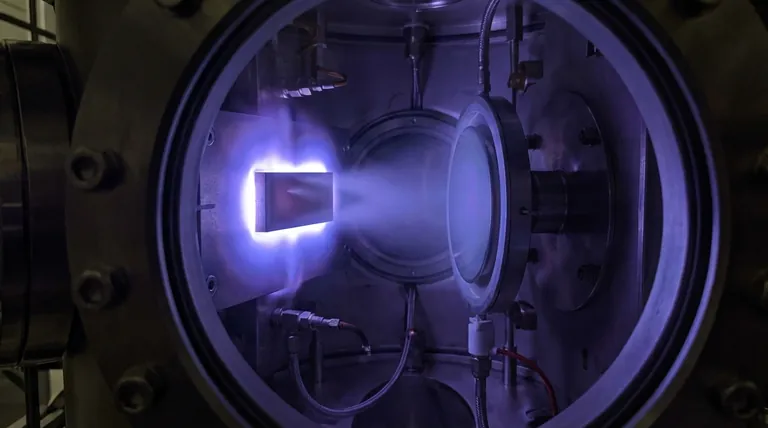

Fase 1: Generazione del plasma

Una tensione elevata viene applicata all'interno della camera. Questo potente campo elettrico strappa gli elettroni dagli atomi di Argon gassoso, creando un plasma—un gas incandescente e ionizzato composto da ioni Argon caricati positivamente (Ar+) ed elettroni liberi.

Fase 2: Bombardamento ionico

Poiché il bersaglio è caricato negativamente (catodo), attrae fortemente gli ioni Argon caricati positivamente dal plasma. Questi ioni accelerano verso il bersaglio ad alta velocità, colpendone la superficie con una significativa energia cinetica.

Fase 3: L'evento di sputtering

Quando uno ione energetico collide con il bersaglio, trasferisce la sua quantità di moto agli atomi del bersaglio. Se l'energia trasferita è maggiore delle forze che tengono insieme gli atomi del bersaglio (la loro energia di legame), uno o più atomi vengono fisicamente staccati ed espulsi dalla superficie.

Fase 4: Deposizione di film sottile

Questi atomi bersaglio appena liberati viaggiano in linea retta attraverso la camera a bassa pressione fino a quando non colpiscono il substrato. Al loro arrivo, si condensano e si accumulano sulla superficie del substrato, formando un film sottile denso e uniforme, spesso spesso solo pochi nanometri.

Comprendere i compromessi

Lo sputtering è una tecnica potente, ma il suo valore è meglio compreso riconoscendone i punti di forza e i limiti rispetto ad altri metodi di deposizione come la deposizione chimica da vapore (CVD) o l'evaporazione termica.

Perché lo sputtering eccelle: versatilità e purezza

Lo sputtering è eccezionalmente efficace per depositare materiali con punti di fusione molto elevati, poiché non si basa sulla fusione del materiale sorgente. È anche un metodo superiore per depositare leghe complesse perché gli atomi vengono espulsi nel loro rapporto originale, garantendo che il film sottile abbia la stessa composizione del bersaglio.

Limitazioni chiave: velocità e complessità

Il processo di sputtering è generalmente più lento dell'evaporazione termica, il che può essere un fattore nella produzione ad alto volume. L'attrezzatura è anche complessa, richiedendo sistemi ad alto vuoto e alimentatori ad alta tensione, il che può aumentare i costi operativi.

Fare la scelta giusta per il tuo obiettivo

Comprendere il principio fondamentale dello sputtering ti consente di determinare quando è lo strumento più efficace per una specifica sfida ingegneristica o di ricerca.

- Se il tuo obiettivo principale è depositare leghe complesse o metalli ad alto punto di fusione: Lo sputtering offre un eccellente controllo sulla composizione del film dove i metodi basati sul calore falliscono.

- Se il tuo obiettivo principale è creare rivestimenti altamente puri e uniformi per ottica o elettronica: La natura ad alto vuoto dello sputtering minimizza la contaminazione e garantisce una qualità del film superiore.

- Se il tuo obiettivo principale è la massima velocità di deposizione: Potrebbe essere necessario valutare lo sputtering rispetto a metodi potenzialmente più veloci come l'evaporazione termica, a seconda del materiale e dei requisiti di qualità.

In definitiva, lo sputtering è uno strumento fondamentale nella scienza dei materiali moderna, offrendo un controllo fisico preciso sulla creazione di film sottili, un atomo alla volta.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Principio fondamentale | Il trasferimento di quantità di moto dal bombardamento ionico espelle gli atomi da un bersaglio. |

| Uso primario | Deposizione di film sottili e uniformi su substrati come i wafer di silicio. |

| Vantaggio chiave | Eccellente per materiali ad alto punto di fusione e leghe complesse. |

| Limitazione principale | Velocità di deposizione generalmente più lenta rispetto ad altri metodi. |

Hai bisogno di depositare un film sottile di alta qualità e uniforme? KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi sistemi di sputtering, per aiutarti a ottenere risultati superiori per le tue esigenze di ricerca o produzione. I nostri esperti possono aiutarti a selezionare la configurazione giusta per i tuoi materiali e substrati specifici. Contatta il nostro team oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile