In sintesi, una pressa meccanica per forgiatura opera convertendo il movimento rotatorio continuo di un motore in un potente movimento lineare alternativo. Questa trasformazione è ottenuta tramite una trasmissione meccanica, dove un grande volano immagazzina energia cinetica che viene poi trasferita tramite una frizione e un albero a gomiti per azionare un maglio verso il basso con immensa forza. L'intero processo è una sequenza precisamente ingegnerizzata di immagazzinamento e rilascio di energia.

Il principio distintivo di una pressa meccanica è l'uso di un meccanismo a manovella per erogare un colpo rapido e ad alto impatto con una lunghezza di corsa fissa. Questo la rende eccezionalmente veloce e ripetibile per la produzione ad alto volume, ma ne limita la flessibilità rispetto ad altri tipi di presse.

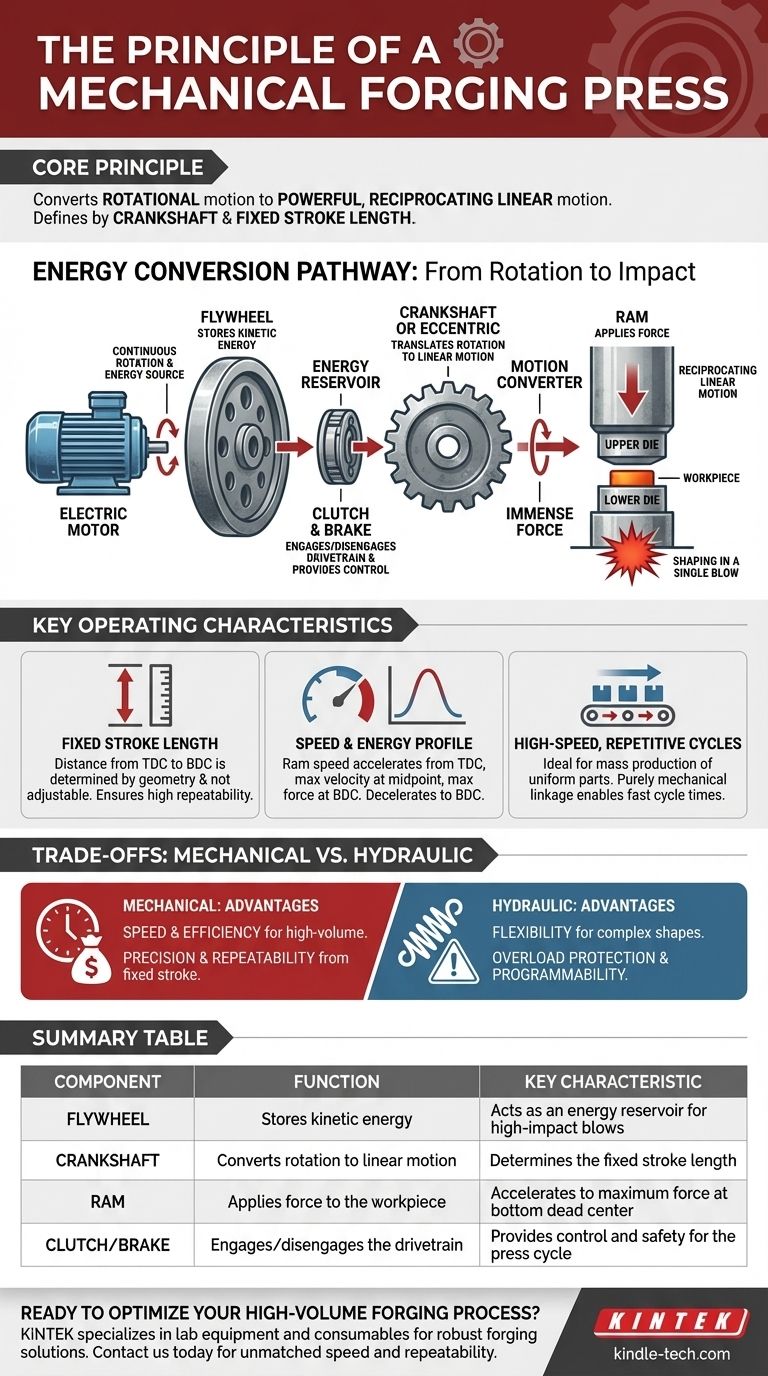

Il percorso di conversione dell'energia: dalla rotazione all'impatto

Per comprendere veramente il principio, è necessario seguire il flusso di energia attraverso i componenti principali della macchina.

Il motore primario: il motore elettrico

Tutto inizia con un motore elettrico ad alta potenza. L'unico compito del motore è quello di funzionare continuamente, facendo girare un pesante volano e agendo come fonte di energia costante per l'intero sistema.

Il serbatoio di energia: il volano

Il volano è una ruota massiccia e pesante che gira ad alta velocità. La sua funzione principale è quella di immagazzinare energia cinetica. Questa energia immagazzinata consente alla pressa di erogare una forza di gran lunga superiore a quella che il motore potrebbe fornire direttamente durante il breve momento dell'impatto.

Il meccanismo di controllo: la frizione e il freno

La frizione è l'anello critico che innesta il volano in rotazione con il resto della trasmissione, avviando la corsa della pressa. Quando la frizione è disinnestata, viene applicato un freno, che arresta il movimento del maglio, tipicamente nella parte superiore della sua corsa, garantendo sicurezza e controllo.

Il convertitore di movimento: l'albero a gomiti o l'eccentrico

Questo è il cuore della macchina. L'energia rotazionale della frizione innestata fa girare un albero a gomiti o un ingranaggio eccentrico. Proprio come l'albero a gomiti in un motore automobilistico, questo componente traduce la pura rotazione nel movimento su e giù (lineare) del maglio.

L'applicatore di forza: il maglio e la matrice

Il maglio (chiamato anche slitta) è il componente mobile che sostiene la matrice superiore di forgiatura. Azionato dall'albero a gomiti, percorre un percorso fisso, colpendo il pezzo (una billetta di metallo riscaldata) che poggia sulla matrice inferiore stazionaria, modellandolo con un singolo, potente colpo.

Caratteristiche operative chiave

La natura meccanica della pressa ne determina il profilo di prestazioni unico.

Lunghezza di corsa fissa

La distanza percorsa dal maglio dal suo punto più alto (Punto Morto Superiore) al suo punto più basso (Punto Morto Inferiore) è determinata dalla geometria fisica dell'albero a gomiti. Questa lunghezza di corsa fissa non è regolabile durante il funzionamento, il che garantisce un'elevata ripetibilità.

Profilo di velocità ed energia

La velocità del maglio non è costante. Accelera dalla parte superiore della sua corsa, raggiunge la velocità massima a metà corsa e decelera a zero mentre si avvicina al fondo. Di conseguenza, il tonnellaggio massimo nominale è disponibile solo in prossimità o al Punto Morto Inferiore (PMI) della corsa.

Cicli rapidi e ripetitivi

Il collegamento puramente meccanico consente tempi di ciclo estremamente rapidi e costanti. Questo rende la pressa meccanica la scelta indiscussa per la produzione di massa dove sono richiesti milioni di pezzi identici.

Comprendere i compromessi: meccanica vs. idraulica

Nessuna singola tecnologia è perfetta per ogni applicazione. Comprendere i compromessi è fondamentale per la corretta selezione dell'attrezzatura.

Vantaggio: velocità ed efficienza

Per la produzione ad alto volume di pezzi relativamente semplici, una pressa meccanica è significativamente più veloce e più efficiente dal punto di vista energetico per pezzo rispetto a una pressa idraulica.

Vantaggio: precisione e ripetibilità

La corsa fissa garantisce che ogni pezzo sia forgiato in condizioni dimensionalmente identiche, portando a una consistenza eccezionale e a tolleranze strette.

Limitazione: mancanza di flessibilità

La corsa fissa e il fatto che la piena forza sia disponibile solo nella parte inferiore rendono le presse meccaniche inadatte per operazioni che richiedono una pressa lunga, un controllo della forza variabile o un tempo di "permanenza" prolungato sotto pressione.

Limitazione: rischio di sovraccarico

Poiché la pressa è progettata per completare il suo ciclo meccanico, l'uso di un pezzo sovradimensionato o di una configurazione errata della matrice può generare un tonnellaggio estremo, causando potenzialmente danni catastrofici alle matrici o alla pressa stessa. Manca della protezione da sovraccarico integrata di un sistema idraulico.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta tecnologia di pressa dipende interamente dal tuo obiettivo di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi uniformi: Una pressa meccanica è la scelta ideale per la sua velocità, efficienza energetica e ripetibilità ineguagliabili.

- Se il tuo obiettivo principale è la flessibilità del processo per forme complesse o imbutiture profonde: Una pressa idraulica è superiore, poiché la sua forza e velocità possono essere controllate con precisione durante l'intera corsa.

- Se il tuo obiettivo principale è ridurre il rischio di sovraccarico e ottenere programmabilità: Una moderna pressa servo-azionata offre una soluzione ibrida, combinando la velocità di una pressa meccanica con il controllo programmabile di una idraulica.

Comprendere questo principio fondamentale ti consente di selezionare lo strumento giusto e di progettare un processo di forgiatura più efficace ed efficiente.

Tabella riassuntiva:

| Componente | Funzione | Caratteristica chiave |

|---|---|---|

| Volano | Immagazzina energia cinetica | Agisce come un serbatoio di energia per colpi ad alto impatto |

| Albero a gomiti | Converte la rotazione in movimento lineare | Determina la lunghezza di corsa fissa |

| Maglio | Applica forza al pezzo | Accelera fino alla forza massima al punto morto inferiore |

| Frizione/Freno | Innesta/disinnesta la trasmissione | Fornisce controllo e sicurezza per il ciclo della pressa |

Pronto a ottimizzare il tuo processo di forgiatura ad alto volume? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo robuste soluzioni di forgiatura per laboratori e impianti di produzione. La nostra esperienza ti assicura di ottenere la pressa meccanica giusta per velocità e ripetibilità ineguagliabili. Contattaci oggi per discutere come le nostre attrezzature possono migliorare la tua efficienza e precisione di produzione!

Guida Visiva

Prodotti correlati

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Qual è la funzione di una pressa idraulica da banco da laboratorio per XRF? Massimizzare l'accuratezza nell'analisi di Prosopis juliflora

- Qual è un esempio di pressa idraulica? Scopri la potenza della preparazione dei campioni di laboratorio

- Perché viene utilizzata una pressa idraulica da laboratorio per comprimere le polveri in pellet? Migliorare la cinetica delle reazioni allo stato solido

- Qual è lo scopo di una pressa idraulica da laboratorio per pellet di elettrolita LATP? Raggiungere densità e conducibilità ottimali

- Quali condizioni fondamentali fornisce una pressa idraulica da laboratorio per i pellet di elettroliti allo stato solido? Aumenta la densità!