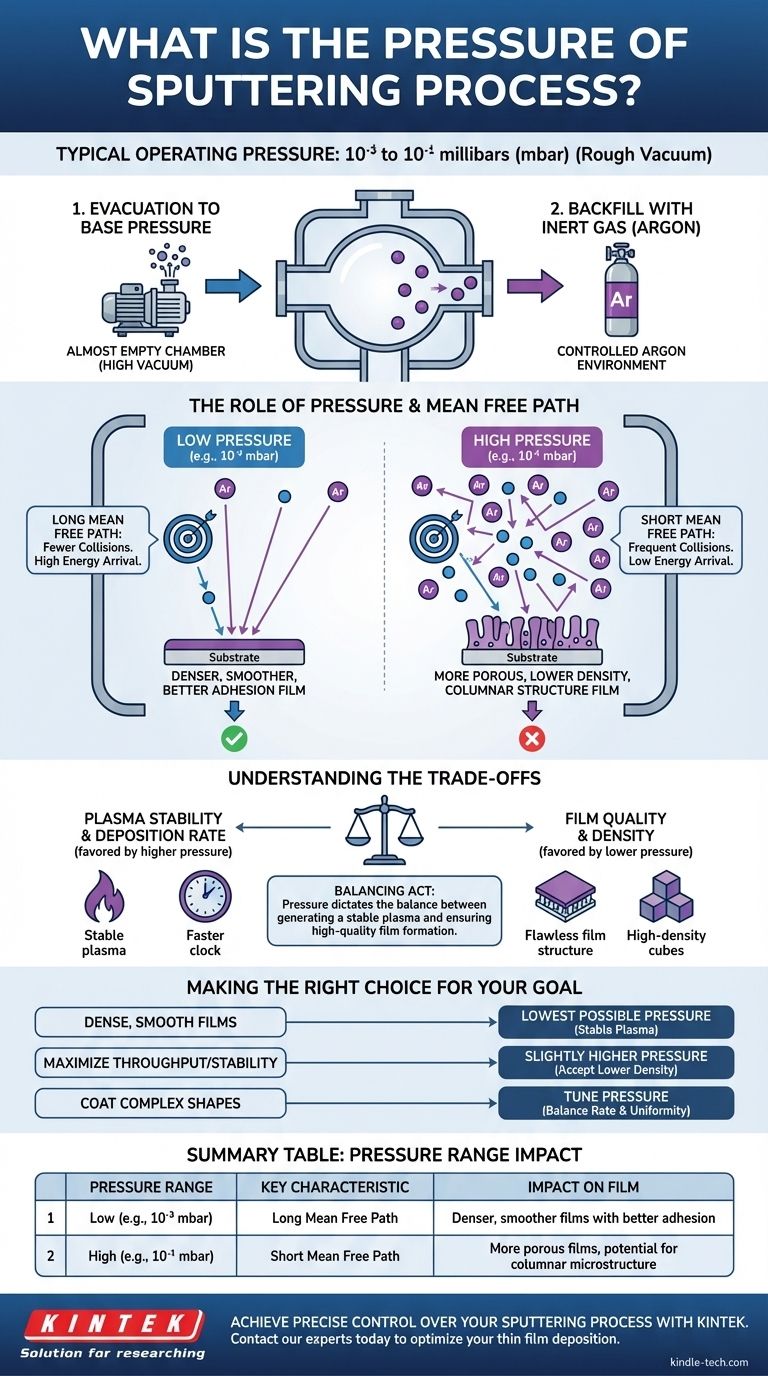

In breve, la pressione operativa tipica per un processo di sputtering è un vuoto grossolano, generalmente nell'intervallo da 10⁻³ a 10⁻¹ millibar (mbar). Questa pressione viene stabilita evacuando prima la camera a una "pressione di base" molto più bassa per rimuovere i contaminanti, e quindi riempiendola con una quantità controllata di un gas inerte, più comunemente Argon.

La sfida principale dello sputtering non è semplicemente ottenere un vuoto, ma controllare con precisione la pressione del gas. Questa pressione determina l'equilibrio tra la generazione di un plasma stabile per lo sputtering e l'assicurazione che gli atomi spruzzati abbiano energia sufficiente quando raggiungono il substrato per formare un film di alta qualità.

Il ruolo della pressione nello Sputtering

Lo sputtering si basa su un ambiente gassoso attentamente gestito. La pressione di questo gas, tipicamente Argon, è uno dei parametri più critici che si possono controllare.

Creazione del Plasma

Per iniziare, la camera di processo deve essere quasi priva di gas reattivi come ossigeno o vapore acqueo. Ciò si ottiene pompando fino a un alto vuoto o "pressione di base".

Una volta pulita, la camera viene riempita con un gas inerte puro come l'Argon. La pressione di questo gas deve essere sufficientemente alta da fornire un numero sufficiente di atomi per ionizzare e sostenere un plasma.

Il Cammino Libero Medio

Il cammino libero medio è la distanza media che un atomo può percorrere prima di collidere con un altro atomo. Questo concetto è centrale per comprendere il ruolo della pressione.

A pressioni più basse, ci sono meno atomi di gas nella camera. Ciò si traduce in un cammino libero medio più lungo per le particelle spruzzate che viaggiano dal bersaglio al substrato.

Al contrario, pressioni più elevate significano più atomi di gas e un cammino libero medio più corto, portando a collisioni più frequenti.

Come la pressione influisce direttamente sulla qualità del film

L'energia con cui gli atomi spruzzati arrivano sulla superficie del substrato è un determinante primario delle proprietà del film risultante. Questa energia di arrivo è direttamente controllata dalla pressione del processo.

L'effetto della bassa pressione

Operare all'estremità inferiore dell'intervallo di pressione (es. 10⁻³ mbar) aumenta il cammino libero medio.

Gli atomi spruzzati subiscono meno collisioni mentre viaggiano verso il substrato, consentendo loro di mantenere più della loro energia cinetica iniziale. Questo arrivo ad alta energia promuove la mobilità superficiale, risultando in film più densi, più lisci e con migliore adesione.

L'effetto dell'alta pressione

Operare a pressioni più elevate (es. 10⁻¹ mbar) accorcia significativamente il cammino libero medio.

Gli atomi spruzzati subiscono numerose collisioni con gli atomi di gas, perdendo energia attraverso un processo chiamato "scattering del gas". Questi atomi arrivano al substrato con energia molto bassa, il che può portare a film più porosi, con densità inferiore e che possono esibire una microstruttura colonnare.

Comprendere i compromessi

L'ottimizzazione della pressione di sputtering è un atto di bilanciamento. Migliorare una caratteristica spesso avviene a scapito di un'altra.

Il conflitto tra stabilità del plasma e qualità del film

È necessaria una pressione del gas sufficiente per accendere e sostenere facilmente un plasma stabile e ottenere un tasso di deposizione pratico.

Tuttavia, come abbiamo visto, la pressione richiesta per un plasma robusto è spesso superiore a quella ideale per creare un film denso e ad alta energia. Questo è il compromesso fondamentale.

Velocità di deposizione e uniformità

Una pressione più elevata può aumentare la densità degli ioni che bombardano il bersaglio, il che può aumentare il tasso di sputtering grezzo. Tuttavia, l'aumento dello scattering del gas può anche deviare il materiale spruzzato lontano dal substrato, potenzialmente abbassando il tasso di deposizione effettivo e influenzando l'uniformità dello spessore, specialmente su grandi aree.

Rischio di contaminazione

Mentre il processo inizia a una bassa pressione di base per rimuovere i contaminanti, l'esecuzione del processo di sputtering a una pressione estremamente bassa può rendere il sistema più sensibile a qualsiasi gas residuo o piccole perdite, reintroducendo potenzialmente impurità nel film durante una lunga deposizione.

Fare la scelta giusta per il tuo obiettivo

La pressione ideale è determinata interamente dalle proprietà desiderate del tuo film sottile.

- Se il tuo obiettivo principale sono film densi, lisci e ad alta adesione: Opera alla pressione più bassa possibile che possa ancora mantenere un plasma stabile.

- Se il tuo obiettivo principale è massimizzare la produttività o garantire la stabilità del plasma: Potrebbe essere necessario utilizzare una pressione leggermente più alta, accettando una potenziale diminuzione della densità del film.

- Se il tuo obiettivo principale è rivestire una forma grande e complessa: Devi regolare attentamente la pressione per bilanciare la velocità di deposizione e l'uniformità, poiché lo scattering del gas può aiutare o ostacolare la copertura a seconda della geometria.

In definitiva, padroneggiare il processo di sputtering implica una profonda comprensione di come manipolare la pressione del gas per raggiungere il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Intervallo di Pressione | Caratteristica Chiave | Impatto sul Film |

|---|---|---|

| Bassa (es. 10⁻³ mbar) | Lungo Cammino Libero Medio | Film più densi, più lisci con migliore adesione |

| Alta (es. 10⁻¹ mbar) | Corto Cammino Libero Medio | Film più porosi, potenziale per microstruttura colonnare |

Ottieni un controllo preciso sul tuo processo di sputtering con KINTEK.

I nostri sistemi di sputtering avanzati sono progettati per un'eccezionale stabilità e controllo della pressione, consentendoti di depositare film sottili densi e di alta qualità con adesione superiore. Che tu stia lavorando in R&S o in produzione, le apparecchiature e i materiali di consumo da laboratorio KINTEK sono progettati per soddisfare le esigenze rigorose dei laboratori moderni.

Pronto a ottimizzare la tua deposizione di film sottili? Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili