In breve, la deposizione fisica è una categoria di tecniche utilizzate per creare film ultra-sottili di un materiale solido su una superficie, nota come substrato. Questi metodi utilizzano mezzi fisici – come il calore o la forza elettromeccanica – per trasferire atomi o molecole da un materiale sorgente al substrato all'interno di una camera a vuoto, senza alcuna reazione chimica.

Il principio fondamentale della deposizione fisica è semplice: è un processo di spostamento fisico di un materiale da una sorgente a un bersaglio. Pensalo come una "verniciatura a spruzzo" altamente controllata a livello atomico, dove la "vernice" è il materiale sorgente trasformato in vapore e la "tela" è il substrato che si desidera rivestire.

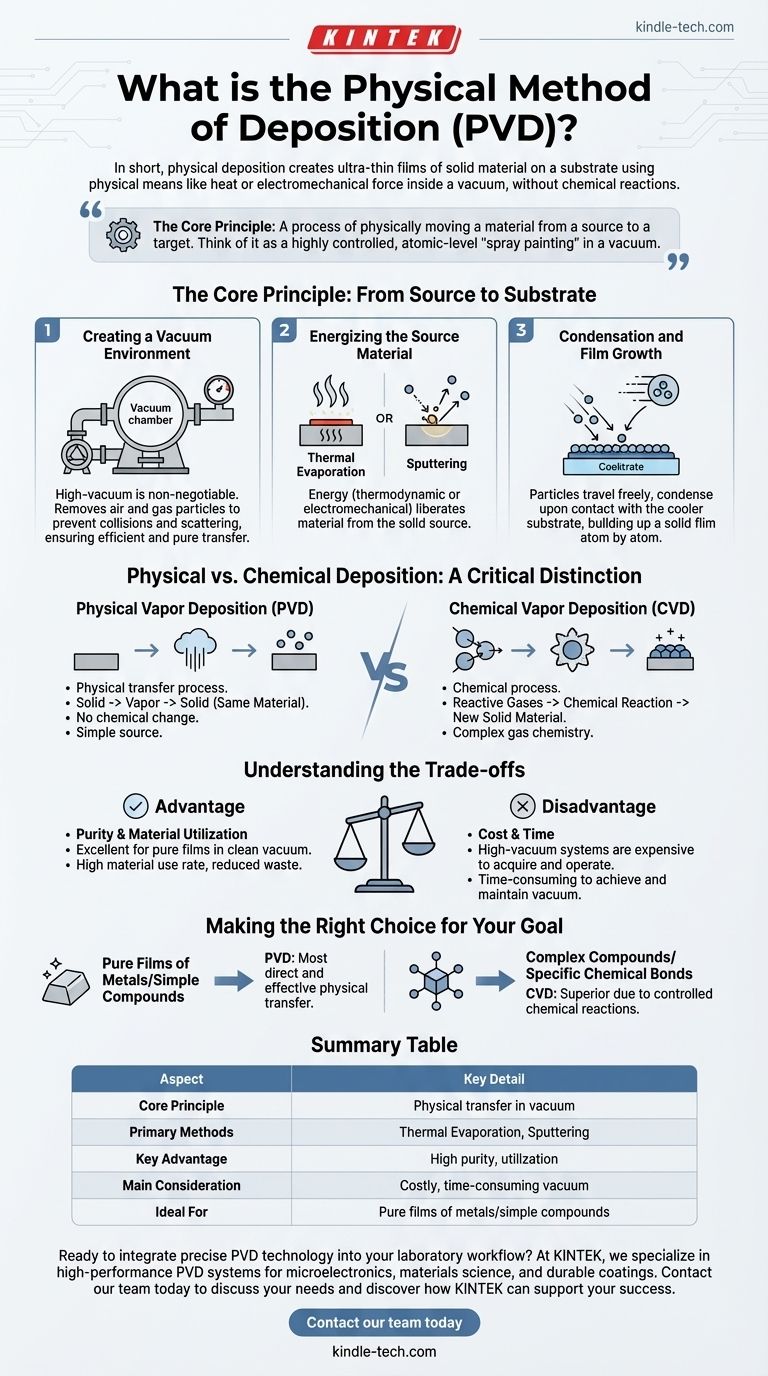

Il Principio Fondamentale: Dalla Sorgente al Substrato

La Deposizione Fisica da Vapore (PVD), la classe principale di deposizione fisica, è un processo in linea di vista che si basa su tre passaggi fondamentali per funzionare. Ogni passaggio è critico per la formazione di un film sottile uniforme e di alta qualità.

Creazione di un Ambiente Sottovuoto

L'intero processo deve avvenire in una camera ad alto vuoto. Questo è non negoziabile.

Il vuoto rimuove l'aria e altre particelle di gas che altrimenti colliderebbero e disperderebbero il materiale vaporizzato, impedendogli di raggiungere il substrato in modo efficiente e puro.

Energizzazione del Materiale Sorgente

Per spostare il materiale, deve prima essere liberato dalla sua sorgente solida.

Questo si ottiene aggiungendo una quantità significativa di energia, tipicamente attraverso mezzi termodinamici o elettromeccanici. I due metodi più comuni sono l'evaporazione termica, che comporta il riscaldamento del materiale fino a quando non si trasforma in vapore, e lo sputtering, che utilizza ioni energetici per staccare atomi dalla sorgente.

Condensazione e Crescita del Film

Una volta che le particelle di materiale viaggiano liberamente attraverso il vuoto, raggiungono il substrato più freddo.

Al contatto, si condensano nuovamente in uno stato solido, accumulandosi gradualmente sulla superficie atomo per atomo per formare un film sottile e solido.

Deposizione Fisica vs. Chimica: Una Distinzione Critica

Le tecnologie di deposizione sono ampiamente divise in due famiglie: fisica (PVD) e chimica (CVD). Comprendere la loro differenza fondamentale è la chiave per capire il processo.

La Differenza Determinante

La Deposizione Fisica da Vapore (PVD) è un processo di trasferimento fisico. Il materiale inizia come solido, viene trasformato in vapore e si deposita sul substrato come lo stesso materiale solido. Non si verifica alcun cambiamento chimico.

La Deposizione Chimica da Vapore (CVD) è un processo chimico. Introduce gas precursori reattivi in una camera, che poi reagiscono e si decompongono sulla superficie del substrato per formare un materiale solido completamente nuovo.

Semplicità della Sorgente

La PVD è spesso considerata un processo più semplice perché non richiede gas precursori complessi o pericolosi. La sorgente è semplicemente il materiale solido che si desidera depositare.

La CVD, al contrario, si basa su una chimica dei gas attentamente controllata per produrre il film desiderato.

Comprendere i Compromessi

Sebbene potenti, i metodi di deposizione fisica non sono una soluzione universale. La scelta di utilizzare la PVD comporta chiari vantaggi e svantaggi.

Vantaggio: Purezza e Utilizzo del Materiale

Poiché è un trasferimento fisico diretto in un ambiente sottovuoto pulito, la PVD è eccellente per creare film molto puri.

Offre anche un alto tasso di utilizzo del materiale, il che significa che una maggiore quantità del materiale sorgente finisce con successo sul substrato, riducendo gli sprechi.

Svantaggio: Costo e Tempo

Lo svantaggio principale della PVD è la necessità di un sistema ad alto vuoto.

Questi sistemi sono costosi da acquisire e gestire. Raggiungere e mantenere il vuoto necessario richiede anche tempo, il che può rendere il processo complessivo più lento rispetto ad alcune alternative chimiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dalle proprietà del materiale richieste per il film finale e dai vincoli della tua applicazione.

- Se il tuo obiettivo principale è depositare un film puro di un metallo o di un composto semplice: la PVD è spesso la scelta più diretta ed efficace grazie al suo meccanismo di trasferimento fisico.

- Se il tuo obiettivo principale è creare un composto complesso o un film che richiede la formazione di legami chimici specifici: la Deposizione Chimica da Vapore (CVD) è probabilmente il metodo superiore perché il suo processo si basa su reazioni chimiche controllate.

In definitiva, la deposizione fisica è una tecnologia fondamentale nella produzione moderna, che consente la creazione di rivestimenti ad alte prestazioni essenziali per tutto, dalla microelettronica ai beni di consumo durevoli.

Tabella riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Trasferimento fisico di materiale da una sorgente solida a un substrato in un vuoto. |

| Metodi Primari | Evaporazione Termica, Sputtering. |

| Vantaggio Chiave | Elevata purezza e utilizzo del materiale. |

| Considerazione Principale | Richiede un ambiente ad alto vuoto, che può essere costoso e richiedere tempo. |

| Ideale Per | Depositare film puri di metalli e composti semplici. |

Pronto a integrare la precisa tecnologia PVD nel flusso di lavoro del tuo laboratorio?

In KINTEK, siamo specializzati in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi PVD avanzati progettati per affidabilità e risultati superiori in film sottili. Sia che il tuo focus sia sulla microelettronica, sulla scienza dei materiali o sulla creazione di rivestimenti durevoli, i nostri esperti possono aiutarti a selezionare la soluzione giusta per migliorare la tua ricerca e sviluppo.

Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di deposizione e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura