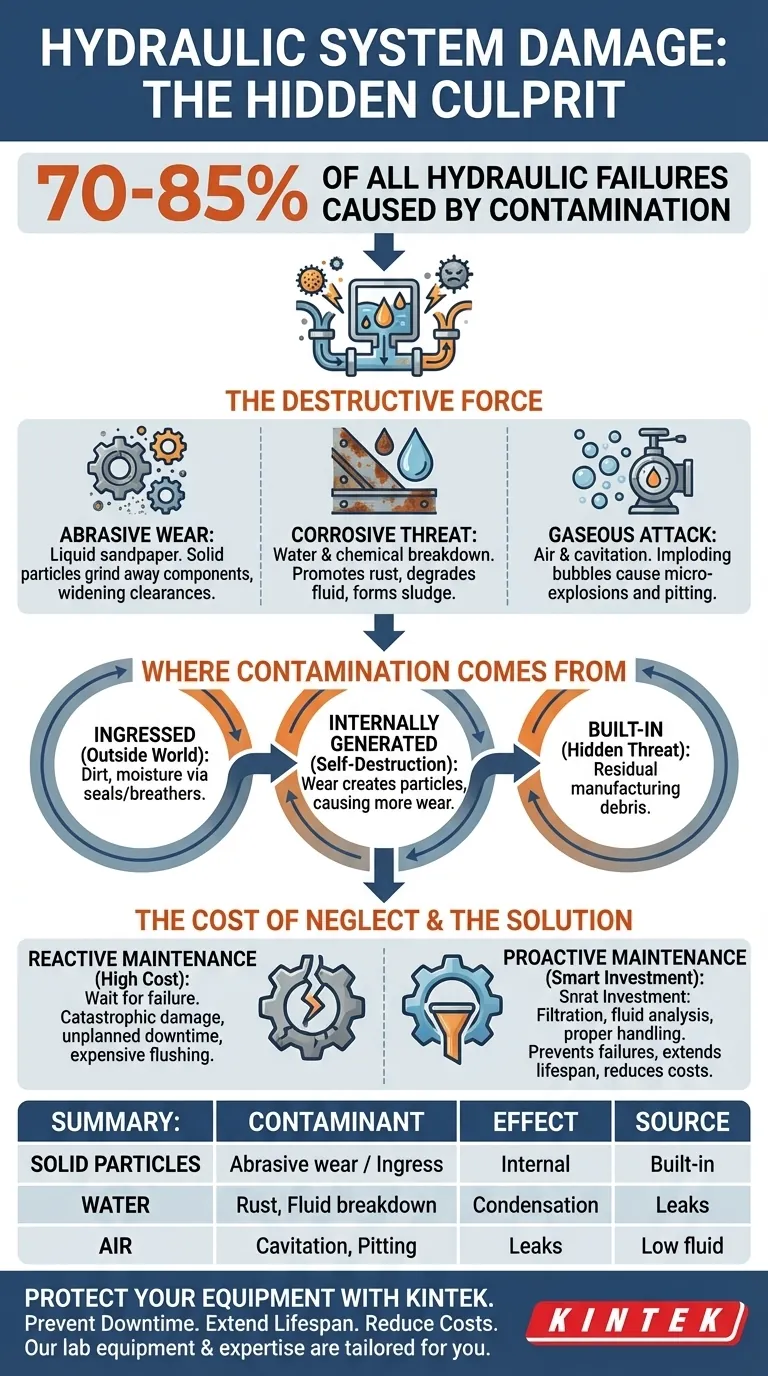

La forza più distruttiva in qualsiasi sistema idraulico è la contaminazione. È la causa diretta o indiretta del 70% all'85% di tutti i guasti dei sistemi idraulici. Questo non è un problema isolato; è la sfida centrale nel mantenere la salute e le prestazioni delle apparecchiature idrauliche.

Il problema principale non è il guasto di un singolo componente, ma il fluido idraulico stesso che diventa un agente distruttivo. Pertanto, l'obiettivo si sposta dal semplice riparare parti rotte al gestire in modo proattivo la pulizia e le condizioni del fluido.

Perché la contaminazione è così distruttiva

I sistemi idraulici operano sul principio di trasmettere forza attraverso un fluido incomprimibile, ma si basano su tolleranze estremamente strette tra le parti in movimento, spesso misurate in micron. Quando materiale estraneo viene introdotto in questo ambiente ad alta pressione e alta precisione, distrugge sistematicamente i componenti dall'interno verso l'esterno.

L'effetto abrasivo: carta vetrata liquida

Le particelle solide, come sporco, sabbia e limatura metallica microscopica, rimangono sospese nel fluido idraulico. Mentre questo fluido contaminato viene forzato attraverso il sistema, queste particelle agiscono come carta vetrata liquida.

Esse erodono le superfici lavorate con precisione di pompe, motori, valvole e cilindri. Questo processo, noto come usura abrasiva, allarga le tolleranze critiche, portando a perdite interne, perdita di efficienza e, infine, a un guasto catastrofico del componente.

La minaccia corrosiva: acqua e degradazione chimica

L'acqua è un contaminante devastante. Promuove la ruggine e la corrosione sulle superfici metalliche, generando ulteriore materiale particolato abrasivo che alimenta il ciclo di usura.

Inoltre, l'acqua e il calore eccessivo degradano il fluido stesso, scomponendo gli additivi essenziali. Ciò porta alla formazione di morchia e vernice, che possono ostruire i piccoli orifizi nelle valvole servo e proporzionali, causando il blocco e il funzionamento irregolare dei componenti.

L'attacco gassoso: aria e cavitazione

La contaminazione da aria può manifestarsi sia come aerazione (bolle disperse) sia come cavitazione (bolle di vapore che si formano e collassano). Quando queste bolle vengono compresse rapidamente in una pompa, implodono con una forza incredibile.

Queste micro-esplosioni generano calore intenso e localizzato e onde d'urto che creano piccole fosse sulle superfici metalliche. Nel tempo, la cavitazione può erodere e distruggere i componenti critici della pompa, portando a una rapida perdita di prestazioni.

Da dove proviene la contaminazione

Comprendere l'origine della contaminazione è il primo passo per prevenirla. Queste fonti rientrano in tre categorie principali.

Contaminanti Ingressi (Il Mondo Esterno)

Questa è la contaminazione che entra nel sistema dall'ambiente circostante. Spesso entra attraverso guarnizioni usurate degli steli dei cilindri, tappi di sfiato del serbatoio difettosi o durante la manutenzione quando il sistema viene aperto. Polvere, sporco e umidità sono i colpevoli più comuni.

Contaminanti Generati Internamente (Il Sistema che si Distrugge)

Man mano che i componenti si usurano a causa del normale funzionamento o delle particelle abrasive esistenti, rilasciano il proprio materiale nel fluido. Questo crea un ciclo di feedback distruttivo: l'usura crea particelle, che a loro volta causano ulteriore usura, generando ancora più particelle a un ritmo accelerato.

Contaminanti Incorporati (La Minaccia Nascosta)

I sistemi nuovi o i componenti appena riparati contengono spesso contaminazione residua dal processo di produzione o assemblaggio. Questa può includere sabbia di fusione, limatura metallica, sigillante per filettature e scaglie di vernice che non sono state rimosse correttamente prima della messa in servizio.

Comprendere i compromessi: il costo della negligenza

La scelta non è se affrontare la contaminazione, ma quando. Affrontarla in modo proattivo è sempre meno costoso che affrontarla in modo reattivo dopo un guasto.

Manutenzione Proattiva vs. Reattiva

La manutenzione proattiva comporta l'investimento in filtrazione di alta qualità, analisi periodica del fluido e procedure adeguate per la gestione del fluido. Questi sono costi operativi piccoli e costanti.

La manutenzione reattiva significa aspettare che un componente si guasti. Questo percorso porta inevitabilmente a un guasto catastrofico, tempi di inattività non pianificati, costose sostituzioni di componenti e l'alto costo di lavaggio dell'intero sistema per rimuovere i detriti della parte guasta.

I limiti della filtrazione

Un filtro non è una soluzione unica; è un elemento di manutenzione critico. Un filtro intasato entrerà in modalità di bypass, consentendo al fluido contaminato di fluire senza controllo attraverso il sistema. Scegliere il filtro giusto per l'applicazione e sostituirlo secondo un programma prestabilito è inderogabile per la salute del sistema.

Implementazione di una strategia di controllo della contaminazione

Una strategia robusta non riguarda una singola azione, ma un approccio completo alla gestione del sangue vitale del tuo sistema: il fluido idraulico.

- Se il tuo obiettivo principale è il Massimo Tempo di Attività: Dai priorità all'analisi programmata dell'olio per rilevare contaminazione, degrado del fluido e infiltrazioni d'acqua prima che causino un guasto.

- Se il tuo obiettivo principale è Prolungare la Vita Utile dei Componenti: Concentrati sull'esclusione mantenendo le guarnizioni, utilizzando sfiati di alta qualità e applicando rigorose procedure di pulizia durante tutta la manutenzione.

- Se il tuo obiettivo principale è la Riduzione dei Costi: Considera la filtrazione efficace e il fluido pulito come l'attività con il più alto ritorno sull'investimento, poiché previene i costi molto maggiori associati ai tempi di inattività e alla sostituzione dei componenti.

In definitiva, controllare la contaminazione non è una spesa; è l'investimento più efficace per la salute e la longevità delle tue apparecchiature idrauliche.

Tabella riassuntiva:

| Tipo di Contaminante | Effetto Principale | Fonti Comuni |

|---|---|---|

| Particelle Solide | Usura abrasiva, erosione dei componenti | Sporco introdotto, limatura metallica interna, detriti incorporati |

| Acqua | Ruggine, corrosione, rottura del fluido, morchia | Condensa, guarnizioni difettose, infiltrazioni ambientali |

| Aria | Cavitazione, aerazione, micro-pitting sulle superfici | Guarnizioni che perdono, bassi livelli di fluido, manutenzione impropria |

Proteggi le tue apparecchiature idrauliche e massimizza il tempo di attività.

La contaminazione è una minaccia incessante, ma può essere gestita. KINTEK è specializzata nei sistemi di filtrazione, nelle apparecchiature di analisi dei fluidi e nei materiali di consumo che costituiscono la base di una strategia efficace di controllo della contaminazione. Collaborando con noi, puoi:

- Prevenire tempi di inattività costosi: Individuare i problemi precocemente con analisi periodiche dell'olio.

- Prolungare la vita utile dei componenti: Proteggere il tuo investimento in pompe, valvole e motori.

- Ridurre i costi operativi: Passare da riparazioni reattive a una manutenzione proattiva che consente risparmi.

Le nostre apparecchiature di laboratorio e la nostra esperienza sono adattate alle esigenze precise dei team di manutenzione industriale e degli ingegneri della fluidodinamica. Lascia che ti aiutiamo a implementare una strategia che trasformi il tuo fluido idraulico da un agente distruttivo a un bene protettivo.

Contatta KINTEK oggi stesso per discutere le tue sfide specifiche e costruire un sistema idraulico più affidabile.

Guida Visiva

Prodotti correlati

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Produttore personalizzato di parti in PTFE Teflon per imbuti Buchner e imbuti triangolari in PTFE

Domande frequenti

- Qual è il metodo di sterilizzazione più efficiente? Abbina il metodo giusto ai tuoi materiali

- Qual è il tempo standard per la sterilizzazione? Ottimizza il tuo processo per sicurezza ed efficienza

- Come devono essere preparati i materiali solidi in sacchi per la decontaminazione in diversi tipi di autoclavi per garantire una corretta penetrazione del vapore?

- Qual è lo scopo principale di un'autoclave nella preparazione di terreni per la lisciviazione biologica dell'uranio?

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche