La formazione del grafene è fondamentalmente un processo in due fasi, in particolare nei metodi scalabili come la Deposizione Chimica da Vapore (CVD). Innanzitutto, un gas precursore contenente carbonio viene scomposto ad alte temperature per rilasciare singoli atomi di carbonio. In secondo luogo, questi atomi si adsorbano su un substrato metallico catalitico, come il rame, dove si dispongono nella caratteristica struttura esagonale a strato singolo di atomi del grafene.

La sintesi del grafene non è un processo singolo ma una collezione di metodi, con la Deposizione Chimica da Vapore (CVD) che è uno dei più scalabili. Il meccanismo centrale prevede la decomposizione di una fonte di carbonio e la guida attenta degli atomi di carbonio per formare un singolo strato atomico, dove il successo dipende da un controllo meticoloso della temperatura, della pressione e della superficie del substrato.

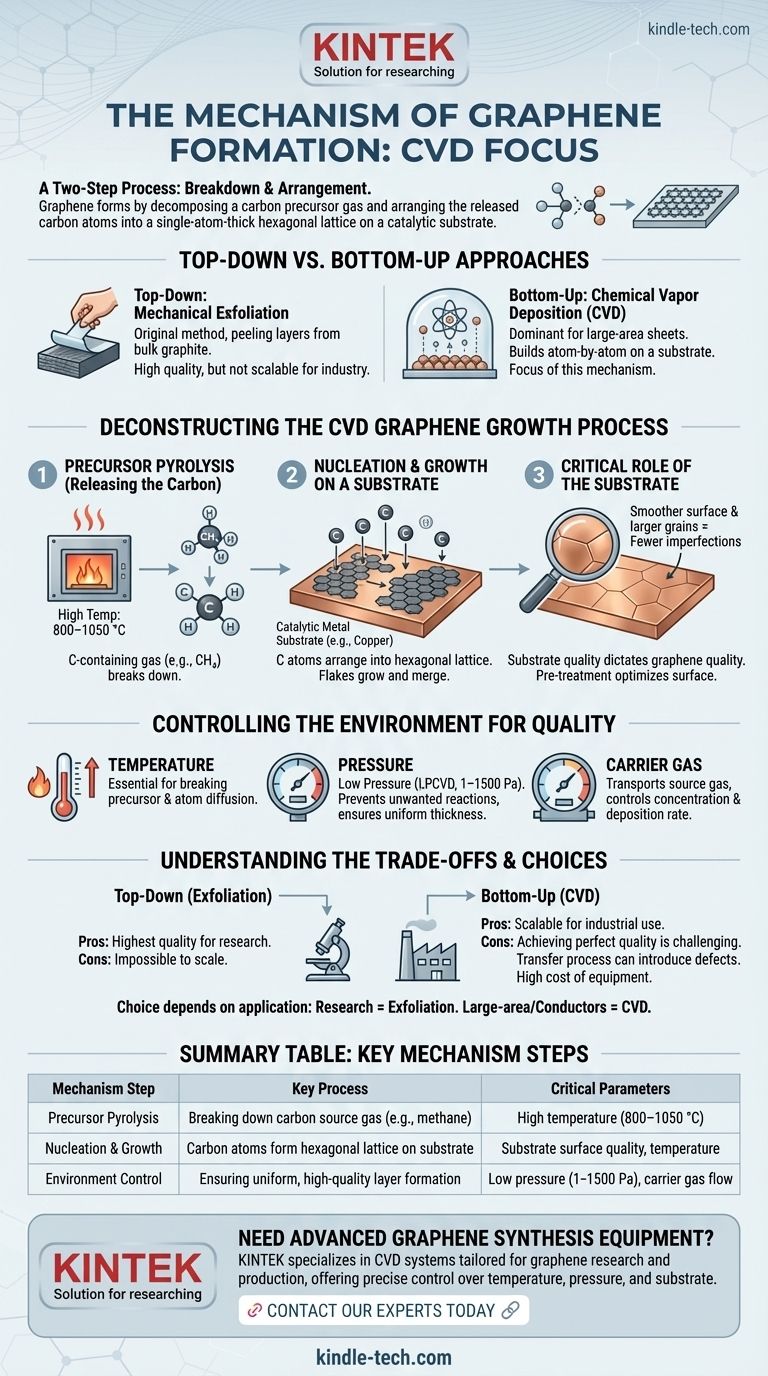

Una storia di due meccanismi: Top-Down vs. Bottom-Up

Per comprendere la formazione del grafene, è utile separare i metodi in due approcci fondamentali.

Top-Down: Esfoliazione Meccanica

Questo è il metodo originale per isolare il grafene. Implica partire da un cristallo di grafite in massa e staccare fisicamente gli strati fino a quando non rimane un singolo foglio spesso un atomo. Sebbene possa produrre grafene incontaminato, questo metodo non è scalabile per la produzione industriale.

Bottom-Up: Deposizione Chimica da Vapore (CVD)

La CVD è il metodo dominante per produrre fogli di grafene di grandi dimensioni. Questo approccio costruisce lo strato di grafene da zero, atomo per atomo, su un substrato adatto. Il resto della nostra discussione si concentrerà sul meccanismo di questo processo critico.

Decomporre il Processo di Crescita del Grafene CVD

Il meccanismo CVD è una sequenza attentamente controllata progettata per assemblare atomi di carbonio in un foglio impeccabile.

Fase 1: Pirolisi del Precursore (Rilascio del Carbonio)

Il processo inizia con un gas sorgente contenente carbonio, come il metano (CH4), che viene introdotto in una camera ad alta temperatura.

Le temperature tipicamente variano da 800–1050 °C. Questo calore estremo fornisce l'energia necessaria per rompere i legami chimici nel gas precursore, un processo chiamato pirolisi, che rilascia singoli atomi di carbonio.

Fase 2: Nucleazione e Crescita su un Substrato

Questi atomi di carbonio liberi si depositano quindi su un substrato catalitico, più comunemente una lamina di rame. La superficie del rame riduce l'energia richiesta affinché gli atomi si leghino nella stabile struttura esagonale del grafene.

I "fiocchi" di grafene iniziano a formarsi in vari punti del substrato e crescono verso l'esterno fino a fondersi in un foglio continuo a strato singolo che copre la lamina di rame.

Il Ruolo Critico del Substrato

La qualità del substrato determina direttamente la qualità del grafene. Il pre-trattamento della lamina di rame può aumentare la sua dimensione dei grani e ottimizzare la sua morfologia superficiale.

Un substrato più liscio e uniforme con grani cristallini più grandi aiuta a facilitare la crescita del grafene con meno imperfezioni, rughe o bordi di grano.

Controllo dell'Ambiente per Grafene di Alta Qualità

Le condizioni fisiche non sono solo parametri; sono le leve utilizzate per controllare la reazione e garantire un prodotto finale di alta qualità e uniforme.

L'Importanza della Temperatura

L'alta temperatura è essenziale non solo per scomporre il gas sorgente ma anche per consentire agli atomi di carbonio di diffondersi e disporsi correttamente sulla superficie del rame.

L'Impatto della Pressione

La maggior parte dei sistemi utilizza la deposizione chimica da vapore a bassa pressione (LPCVD), con pressioni tra 1 e 1500 Pa.

Operare a bassa pressione aiuta a prevenire reazioni indesiderate in fase gassosa e promuove uno spessore più uniforme dello strato di grafene su tutto il substrato.

La Funzione del Gas Vettore

Un gas vettore inerte viene utilizzato per trasportare il gas sorgente nella camera di reazione e controllarne la concentrazione, garantendo un tasso di deposizione stabile e ripetibile.

Comprendere i Compromessi

Nessun singolo metodo di formazione del grafene è perfetto; ognuno presenta sfide e compromessi intrinseci.

Metodo vs. Scalabilità

L'esfoliazione meccanica può produrre grafene di altissima qualità per la ricerca, ma è impossibile da scalare. La CVD produce grandi fogli adatti all'uso industriale, ma ottenere una qualità perfetta e priva di difetti in modo costante è una sfida ingegneristica significativa.

La Sfida del Substrato

Sebbene il rame sia un eccellente catalizzatore per la crescita del grafene, il foglio di grafene deve spesso essere trasferito su un substrato diverso (come un wafer di silicio) per l'uso in elettronica. Questo processo di trasferimento è delicato e può introdurre strappi, rughe e contaminazione.

Il Costo della Precisione

Il raggiungimento delle alte temperature e delle basse pressioni richieste per una CVD di qualità richiede attrezzature specializzate e costose. Ciò crea una barriera all'ingresso e aumenta il costo finale del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il meccanismo di formazione ideale dipende interamente dall'applicazione prevista del grafene.

- Se il tuo obiettivo principale è produrre grafene di grandi dimensioni per applicazioni come i conduttori trasparenti: la Deposizione Chimica da Vapore (CVD) è il meccanismo più valido grazie alla sua comprovata scalabilità.

- Se il tuo obiettivo principale è la ricerca fondamentale che richiede campioni incontaminati e privi di difetti: l'esfoliazione meccanica rimane lo standard aureo, sebbene sia limitata alla produzione di fiocchi molto piccoli.

Comprendere questi meccanismi sottostanti è il primo passo per controllare il processo e produrre grafene su misura per una specifica esigenza.

Tabella Riepilogativa:

| Fase del Meccanismo | Processo Chiave | Parametri Critici |

|---|---|---|

| Pirolisi del Precursore | Scomposizione del gas sorgente di carbonio (es. metano) | Alta temperatura (800–1050 °C) |

| Nucleazione e Crescita | Gli atomi di carbonio formano un reticolo esagonale sul substrato (es. rame) | Qualità della superficie del substrato, temperatura |

| Controllo dell'Ambiente | Garantire la formazione di uno strato uniforme e di alta qualità | Bassa pressione (1–1500 Pa), flusso di gas vettore |

Hai bisogno di attrezzature per la sintesi di grafene di alta qualità o di consulenza esperta? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la scienza dei materiali, inclusi sistemi di Deposizione Chimica da Vapore (CVD) su misura per la ricerca e la produzione di grafene. Le nostre soluzioni ti aiutano a ottenere un controllo preciso su temperatura, pressione e condizioni del substrato, critiche per una formazione di grafene scalabile e priva di difetti. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di innovazione del grafene del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Cos'è la CVD per la produzione di grafene? Una guida alla sintesi di grafene scalabile e di alta qualità

- Quali sono le differenze tra i processi di deposizione chimica da vapore? Una guida alla pressione, alla qualità e al costo

- Quali sono i vantaggi del grafene CVD? Ottenere film di grafene scalabili e di alta qualità per applicazioni industriali

- Qual è la differenza tra deposizione fisica da vapore e deposizione chimica da vapore? Scegli il processo di rivestimento a film sottile giusto

- Come funziona la magnetron sputtering? Una guida alla deposizione di film sottili di alta qualità

- Cos'è la deposizione da vapore di polimeri? Ottieni rivestimenti ultrasottili e ad alte prestazioni

- Quale ruolo svolge un sistema di pompe turbomolecolari ad alto vuoto nell'ALD? Garantire purezza del rivestimento ad alta densità e privo di difetti

- Come fa un sistema di reazione a deposizione chimica da vapore (CVD) a modificare i film di imballaggio a base di nanomateriali? Migliorare la durabilità