Nello sputtering a magnetron, il cammino libero medio non è un numero fisso ma un parametro operativo critico che viene deliberatamente reso lungo, tipicamente dell'ordine di diversi centimetri. Ciò si ottiene operando a pressioni molto basse (circa 0,1 Pa). L'intero scopo del campo magnetico in un magnetron è rendere il plasma sufficientemente efficiente da essere sostenuto a queste basse pressioni, il che a sua volta massimizza il cammino libero medio per gli atomi spruzzati.

Il principio fondamentale dello sputtering a magnetron è creare un ambiente a bassa pressione, che si traduce in un lungo cammino libero medio. Ciò consente agli atomi spruzzati di viaggiare dal bersaglio al substrato con una perdita minima di energia dovuta alle collisioni con i gas, che è la causa diretta dei film di alta qualità, densi e puri per cui la tecnica è nota.

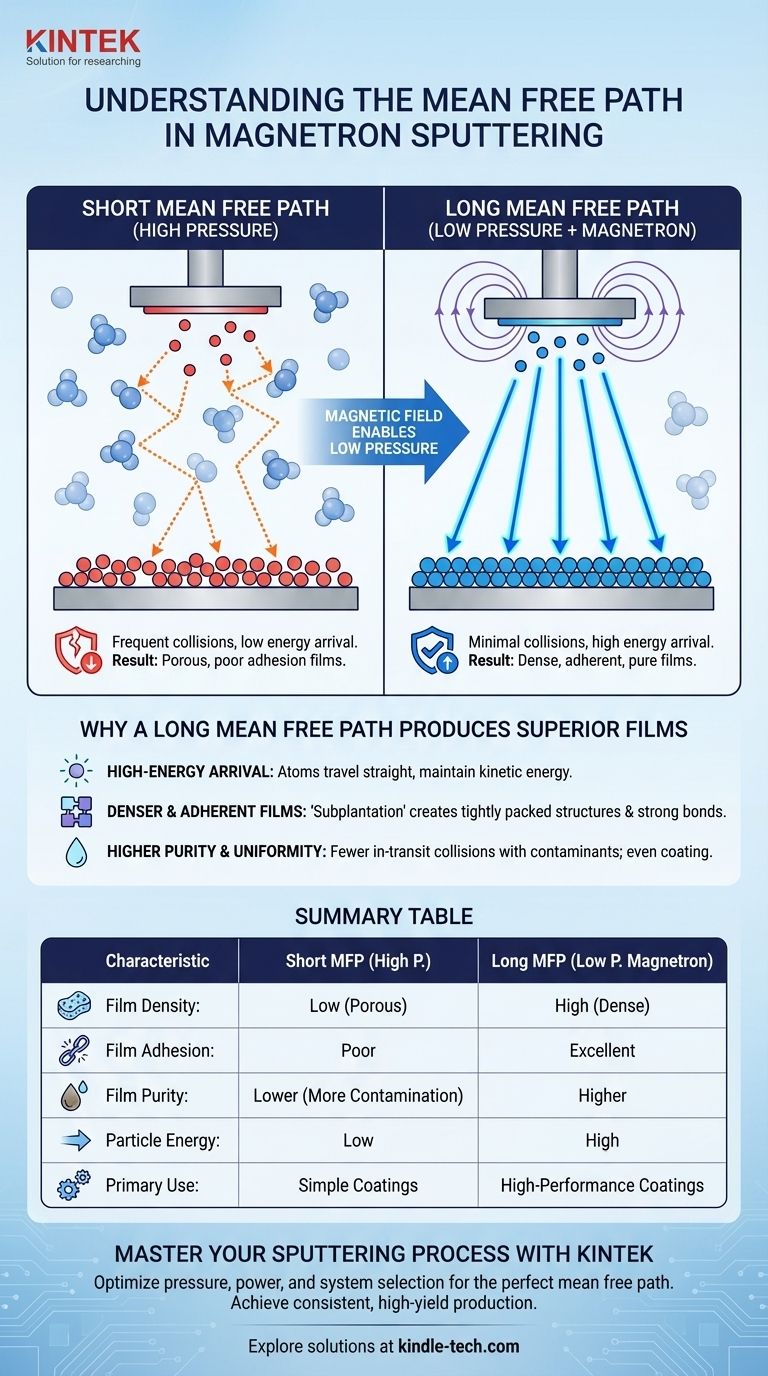

Il ruolo del cammino libero medio nello sputtering

Per capire perché lo sputtering a magnetron è così efficace, dobbiamo prima comprendere il concetto di cammino libero medio e il suo impatto sul processo di rivestimento.

Definizione di cammino libero medio

Il cammino libero medio (MFP) è la distanza media che una particella—in questo caso, un atomo spruzzato o uno ione—percorre prima di scontrarsi con un'altra particella.

Questa distanza è inversamente proporzionale alla pressione all'interno della camera a vuoto. Alta pressione significa che sono presenti più atomi di gas, portando a un cammino libero medio molto breve. Al contrario, bassa pressione significa meno atomi di gas, risultando in un lungo cammino libero medio.

Il problema di un cammino libero medio breve

Nelle tecniche di sputtering più vecchie e semplici che richiedevano pressioni più elevate, il cammino libero medio era breve. Gli atomi spruzzati lasciavano il materiale bersaglio ma si scontravano rapidamente con gli atomi del gas argon di fondo.

Ogni collisione faceva perdere energia cinetica all'atomo spruzzato e ne cambiava la direzione. Quando raggiungeva il substrato, era una particella a bassa energia che si depositava delicatamente sulla superficie, creando film che erano spesso porosi e avevano una scarsa adesione.

La soluzione del magnetron per un lungo cammino libero medio

Lo sputtering a magnetron introduce un forte campo magnetico vicino al materiale bersaglio. Questo campo intrappola gli elettroni, costringendoli a un percorso a spirale e aumentando drasticamente le loro possibilità di scontrarsi e ionizzare gli atomi di gas argon.

Questa maggiore efficienza di ionizzazione consente di mantenere un plasma stabile a pressioni molto più basse. Questo ambiente a bassa pressione è la chiave, poiché crea direttamente il lungo cammino libero medio necessario per una deposizione di alta qualità.

Come un lungo cammino libero medio produce film superiori

I vantaggi dello sputtering a magnetron descritti nella letteratura di settore sono una diretta conseguenza dell'operare in questo regime di lungo cammino libero medio.

Arrivo di particelle ad alta energia

Con un lungo cammino libero medio, gli atomi spruzzati viaggiano dal bersaglio al substrato in linea quasi retta, subendo poche o nessuna collisione che ne riduca l'energia.

Arrivano al substrato con quasi tutta la loro energia cinetica iniziale. Questa è una differenza fondamentale rispetto ai processi ad alta pressione.

Film più densi e più aderenti

Gli atomi ad alta energia non si limitano a depositarsi sulla superficie; si incorporano leggermente, un processo chiamato subimpiantazione. Questo impatto disloca gli atomi legati debolmente e li forza in una struttura del film densa e più compatta.

Questo bombardamento energetico è anche il motivo per cui i film depositati con sputtering a magnetron mostrano un'adesione estremamente elevata al substrato. Gli atomi formano efficacemente un legame forte e intermiscelato all'interfaccia.

Maggiore purezza e uniformità

Un lungo cammino libero medio significa che gli atomi spruzzati hanno meno probabilità di scontrarsi e reagire con le impurità di gas residuo nella camera. Ciò si traduce in film con livelli di impurità molto bassi.

Inoltre, la traiettoria in linea di vista degli atomi ad alta energia contribuisce a creare rivestimenti uniformi e omogenei su ampie aree, un fattore critico per la produzione industriale.

Comprendere i compromessi

Sebbene la creazione di un ambiente a lungo cammino libero medio sia molto vantaggiosa, introduce complessità. Il compromesso principale è l'attrezzatura stessa.

Maggiore complessità del sistema

Per ottenere questo plasma confinato magneticamente a bassa pressione è necessario hardware più sofisticato. L'inclusione di potenti magneti e degli alimentatori per far funzionare il sistema rende una configurazione a magnetron più complessa e costosa di un semplice sistema di sputtering a diodo ad alta pressione.

L'obiettivo detta il metodo

Questa complessità è un compromesso necessario. Per applicazioni che richiedono alte prestazioni—come rivestimenti ottici densi, strati resistenti all'usura durevoli o film elettronici ad alta purezza—la qualità conferita dal processo a lungo cammino libero medio è non negoziabile.

Fare la scelta giusta per il tuo obiettivo

Comprendere la fisica ti consente di collegare le proprietà del film desiderate ai parametri del processo. Il "cammino libero medio" è il tuo strumento concettuale per questo.

- Se il tuo obiettivo principale è la densità e l'adesione del film: Hai bisogno che gli atomi spruzzati arrivino con la massima energia, il che richiede il lungo cammino libero medio creato da un processo a magnetron a bassa pressione.

- Se il tuo obiettivo principale è la purezza del film: Devi minimizzare le collisioni in transito con i contaminanti, il che è un altro beneficio diretto del lungo cammino libero medio.

- Se il tuo obiettivo principale è la produttività e l'uniformità per la scala industriale: Le alte velocità di deposizione e la scalabilità dello sputtering a magnetron sono rese possibili dall'efficienza del suo plasma confinato magneticamente e a bassa pressione.

In definitiva, il magnetron è uno strumento specificamente progettato per allungare il cammino libero medio, perché questo è il meccanismo fondamentale per produrre film sottili superiori.

Tabella riassuntiva:

| Caratteristica | Cammino libero medio breve (alta pressione) | Cammino libero medio lungo (bassa pressione, magnetron) |

|---|---|---|

| Densità del film | Bassa (poroso) | Alta (denso) |

| Adesione del film | Scarsa | Eccellente |

| Purezza del film | Inferiore (più contaminazione) | Superiore |

| Energia delle particelle sul substrato | Bassa (a causa delle collisioni) | Alta (traiettoria diretta) |

| Caso d'uso primario | Rivestimenti più semplici, meno esigenti | Rivestimenti ottici, elettronici, resistenti all'usura ad alte prestazioni |

Pronto a ottenere risultati superiori per i film sottili?

I principi dello sputtering a magnetron sono fondamentali per produrre i film di alta qualità, densi e puri che la tua ricerca e sviluppo o produzione richiedono. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per padroneggiare questo processo.

La nostra esperienza nelle tecnologie del vuoto e dei rivestimenti può aiutarti a:

- Selezionare il sistema di sputtering a magnetron giusto per i tuoi specifici obiettivi di materiale e applicazione.

- Ottimizzare i parametri di processo come pressione e potenza per controllare perfettamente il cammino libero medio.

- Garantire una produzione costante e ad alto rendimento di film sottili affidabili.

Discutiamo come possiamo supportare il successo del tuo laboratorio. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura