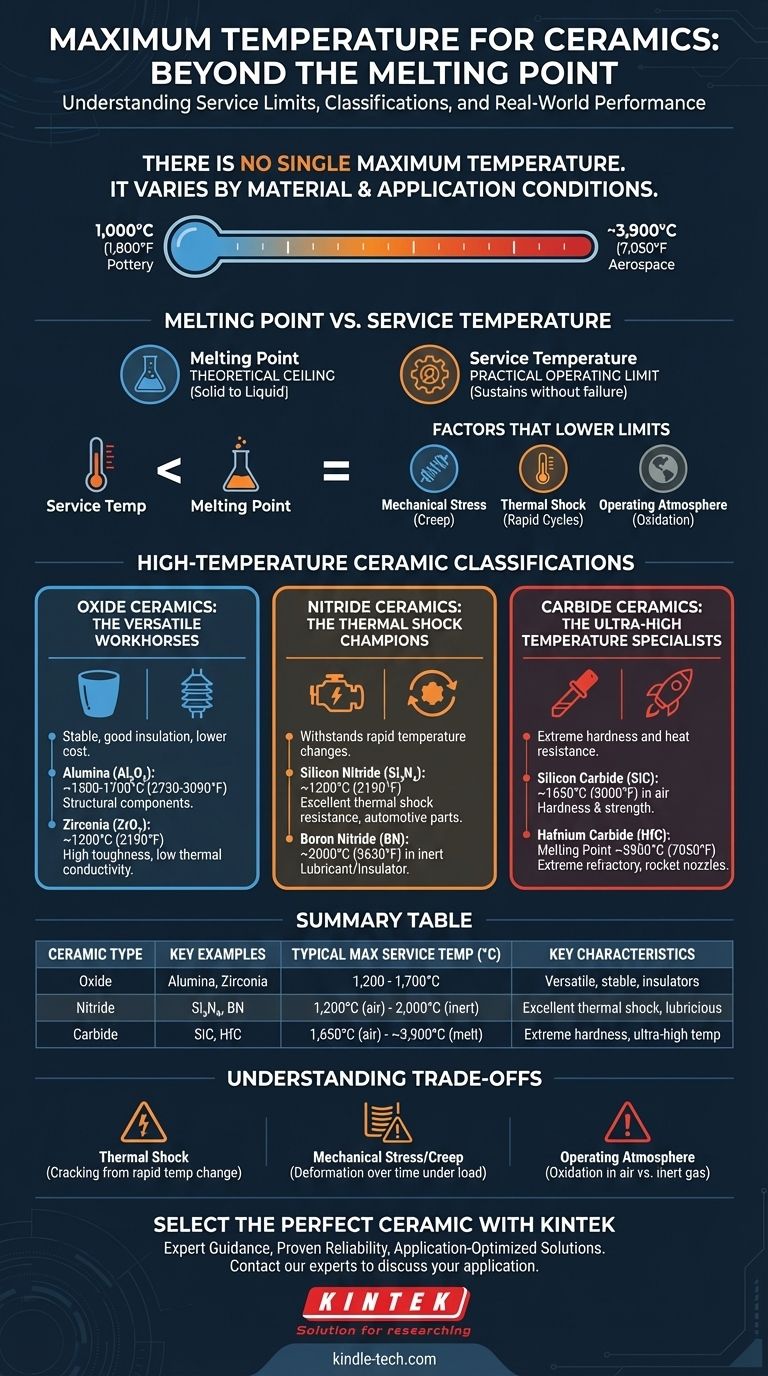

Non esiste una singola temperatura massima per le ceramiche. Questo perché "ceramica" è una categoria ampia di materiali, non una singola sostanza. La temperatura massima che una ceramica può sopportare varia da circa 1.000°C (1.800°F) per la ceramica comune a quasi 4.000°C (7.200°F) per materiali avanzati ed esotici utilizzati nell'aerospaziale. Il limite pratico dipende interamente dalla specifica composizione ceramica e dalle condizioni del suo utilizzo.

Il punto di fusione di una ceramica è solo un limite teorico. Il vero limite operativo, o temperatura massima di servizio, è sempre inferiore ed è determinato da fattori cruciali come il carico meccanico, la velocità di variazione della temperatura (shock termico) e l'ambiente chimico.

Perché "Temperatura Massima" è una Domanda Fuorviante

Quando si seleziona un materiale per un'applicazione ad alta temperatura, concentrarsi solo sul punto di fusione può portare a un fallimento catastrofico. È invece necessario concentrarsi sulla temperatura massima di servizio, che tiene conto delle condizioni reali.

Punto di Fusione vs. Temperatura di Servizio

Il punto di fusione è la temperatura alla quale un materiale passa dallo stato solido a quello liquido. È un punto di riferimento utile ma non un limite operativo pratico.

La temperatura massima di servizio è la temperatura più alta che un materiale può sostenere in una specifica applicazione senza degradarsi o fallire. Questo è il numero che conta veramente per la progettazione e l'ingegneria.

Fattori che Abbassano la Temperatura di Servizio

Diversi fattori ambientali riducono drasticamente il limite di temperatura effettivo di una ceramica. Questi includono lo stress meccanico, i cicli di temperatura rapidi e l'atmosfera circostante. Ignorarli è la ragione più comune di fallimento nelle applicazioni ceramiche ad alta temperatura.

Una Classificazione Pratica delle Ceramiche ad Alta Temperatura

Per trovare il materiale giusto, è necessario comprendere le principali famiglie di ceramiche tecniche e le loro proprietà distinte. Sono generalmente classificate come ossidi, nitruri e carburi.

Ceramiche Ossido: I Cavalli da Lavoro Versatili

Le ceramiche ossido sono le più utilizzate grazie alla loro stabilità, proprietà di isolamento elettrico e costo relativamente basso.

- Allumina (Ossido di Alluminio, Al₂O₃): Spesso la prima scelta per componenti strutturali ad alta temperatura. Ha una temperatura massima di servizio di circa 1500-1700°C (2730-3090°F).

- Zirconia (Diossido di Zirconio, ZrO₂): Nota per l'eccezionale tenacità alla frattura e la bassa conduttività termica. La sua temperatura di servizio è tipicamente inferiore a quella dell'Allumina ad alta purezza, intorno ai 1200°C (2190°F), ma forme specializzate possono raggiungere temperature più elevate.

Ceramiche Nitruro: I Campioni di Shock Termico

Le ceramiche nitruro sono progettate per resistere a rapidi ed estremi cambiamenti di temperatura che frantumerebbero la maggior parte degli altri materiali.

- Nitruro di Silicio (Si₃N₄): Un materiale dalle prestazioni eccellenti per applicazioni che comportano cicli termici, come i componenti dei motori automobilistici. Mantiene un'elevata resistenza fino a circa 1200°C (2190°F) e ha un'eccezionale resistenza agli shock termici.

- Nitruro di Boro (BN): Ha una struttura simile alla grafite, il che lo rende un eccellente lubrificante ad alta temperatura e isolante elettrico. È stabile in atmosfere inerti fino a 2000°C (3630°F) ma si ossida all'aria sopra gli 850°C.

Ceramiche Carburo: Gli Specialisti delle Temperature Ultra-Elevate

Le ceramiche carburo sono tra i materiali più duri e resistenti al calore conosciuti dalla scienza, spesso utilizzati in utensili da taglio, armature e componenti aerospaziali.

- Carburo di Silicio (SiC): Offre una superba combinazione di durezza e resistenza alle alte temperature, con un limite di servizio che si avvicina ai 1650°C (3000°F) all'aria prima che inizi a ossidarsi.

- Carburo di Afnio (HfC): Uno dei materiali più refrattari conosciuti, con un punto di fusione di circa 3900°C (7050°F). È riservato ad applicazioni estreme come ugelli di razzi e rivestimenti di reattori nucleari.

Comprendere i Compromessi e i Punti di Fallimento

Scegliere la ceramica giusta significa essere consapevoli dei suoi limiti. Il materiale con il punto di fusione più alto è raramente la scelta migliore se fallisce per altre ragioni.

Shock Termico: Il Killer Silenzioso

Un materiale con un punto di fusione di 2000°C può facilmente incrinarsi a soli 300°C se la temperatura cambia troppo rapidamente. Materiali con bassa espansione termica e alta conduttività termica, come il Nitruro di Silicio, sono di gran lunga superiori nel resistere agli shock termici.

Stress Meccanico e Scorrimento (Creep)

L'applicazione di un carico fisico a una ceramica ad alte temperature può causarne una lenta deformazione nel tempo, un fenomeno chiamato scorrimento (creep). Questa deformazione può portare al fallimento ben al di sotto della temperatura di servizio teorica. La scelta del materiale deve tenere conto di eventuali requisiti di carico.

L'Atmosfera Operativa

L'ambiente chimico è critico. Ad esempio, le ceramiche non ossido come i carburi e i nitruri si ossideranno (bruceranno chimicamente) in un'atmosfera ricca di ossigeno ad alte temperature, abbassando significativamente il loro limite di servizio. In vuoto o gas inerte, possono operare a temperature molto più elevate.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della ceramica corretta è un processo che consiste nell'abbinare il profilo completo del materiale – non solo il suo punto di fusione – alle esigenze del tuo specifico ambiente.

- Se il tuo obiettivo primario è un uso ad alta temperatura generico ed economico: Inizia valutando l'Allumina.

- Se il tuo obiettivo primario è sopravvivere a cicli rapidi di riscaldamento e raffreddamento: Il Nitruro di Silicio è la scelta superiore per la sua resistenza agli shock termici.

- Se il tuo obiettivo primario è spingere i limiti assoluti della temperatura in un ambiente inerte: Esplora ceramiche ad altissima temperatura come il Carburo di Afnio.

- Se hai bisogno di un isolante elettrico ad alta temperatura e di un lubrificante solido: Il Nitruro di Boro è il candidato principale.

In definitiva, un design di successo deriva dalla comprensione che l'ambiente di applicazione detta i veri limiti del materiale.

Tabella Riepilogativa:

| Tipo di Ceramica | Esempi Chiave | Temperatura Massima di Servizio Tipica (°C) | Caratteristiche Chiave |

|---|---|---|---|

| Ceramiche Ossido | Allumina (Al₂O₃), Zirconia (ZrO₂) | 1.200 - 1.700°C | Versatili, stabili, buoni isolanti elettrici |

| Ceramiche Nitruro | Nitruro di Silicio (Si₃N₄), Nitruro di Boro (BN) | 1.200°C (all'aria) a 2.000°C (inerte) | Eccellente resistenza agli shock termici, lubrificanti |

| Ceramiche Carburo | Carburo di Silicio (SiC), Carburo di Afnio (HfC) | 1.650°C (all'aria) a ~3.900°C (punto di fusione) | Estrema durezza, specialisti delle temperature ultra-elevate |

Seleziona la Ceramica ad Alta Temperatura Perfetta con KINTEK

Scegliere la ceramica giusta è fondamentale per il successo e la sicurezza del tuo processo ad alta temperatura. Il materiale sbagliato può portare a guasti prematuri, tempi di inattività e costose riparazioni. KINTEK è specializzata nella fornitura di attrezzature e consumabili da laboratorio ad alte prestazioni, inclusi componenti realizzati con ceramiche avanzate abbinate con precisione ad ambienti termici, meccanici e chimici esigenti.

Ti aiutiamo a navigare le complessità della selezione dei materiali fornendo:

- Guida Esperta: I nostri specialisti tecnici ti aiuteranno ad analizzare i requisiti specifici della tua applicazione – inclusi temperatura, cicli termici, carico meccanico e atmosfera – per raccomandare il materiale ceramico ottimale.

- Affidabilità Comprovata: Forniamo componenti ceramici durevoli e di alta qualità da produttori affidabili, garantendo che le tue attrezzature di laboratorio funzionino al massimo delle prestazioni.

- Soluzioni Ottimizzate per l'Applicazione: Che tu abbia bisogno della versatilità dei crogioli in Allumina, della resistenza agli shock termici dei supporti in Nitruro di Silicio o della capacità di temperatura estrema dei componenti in Carburo di Afnio, abbiamo la soluzione.

Non lasciare che i limiti dei materiali frenino la tua innovazione. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire come le soluzioni ceramiche di KINTEK possono migliorare l'efficienza, la sicurezza e la longevità dei tuoi processi di laboratorio.

Guida Visiva

Prodotti correlati

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Lastra ceramica avanzata di nitruro di alluminio (AlN) per ingegneria di precisione

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

Domande frequenti

- Quali sono le applicazioni delle ceramiche di zirconia? Scoprite soluzioni ad alte prestazioni per ambienti estremi

- Quali materiali isolanti possono tollerare temperature massime? Seleziona l'isolante ad alta temperatura giusto per la tua applicazione

- Quale materiale viene utilizzato per l'isolamento dei forni? Materiali chiave per la massima efficienza e prestazioni

- Qual è la differenza tra PPF e rivestimento ceramico? Armatura contro guscio liscio per la tua auto

- A cosa servono i tubi in ceramica? Componenti essenziali per il calore estremo e l'isolamento elettrico