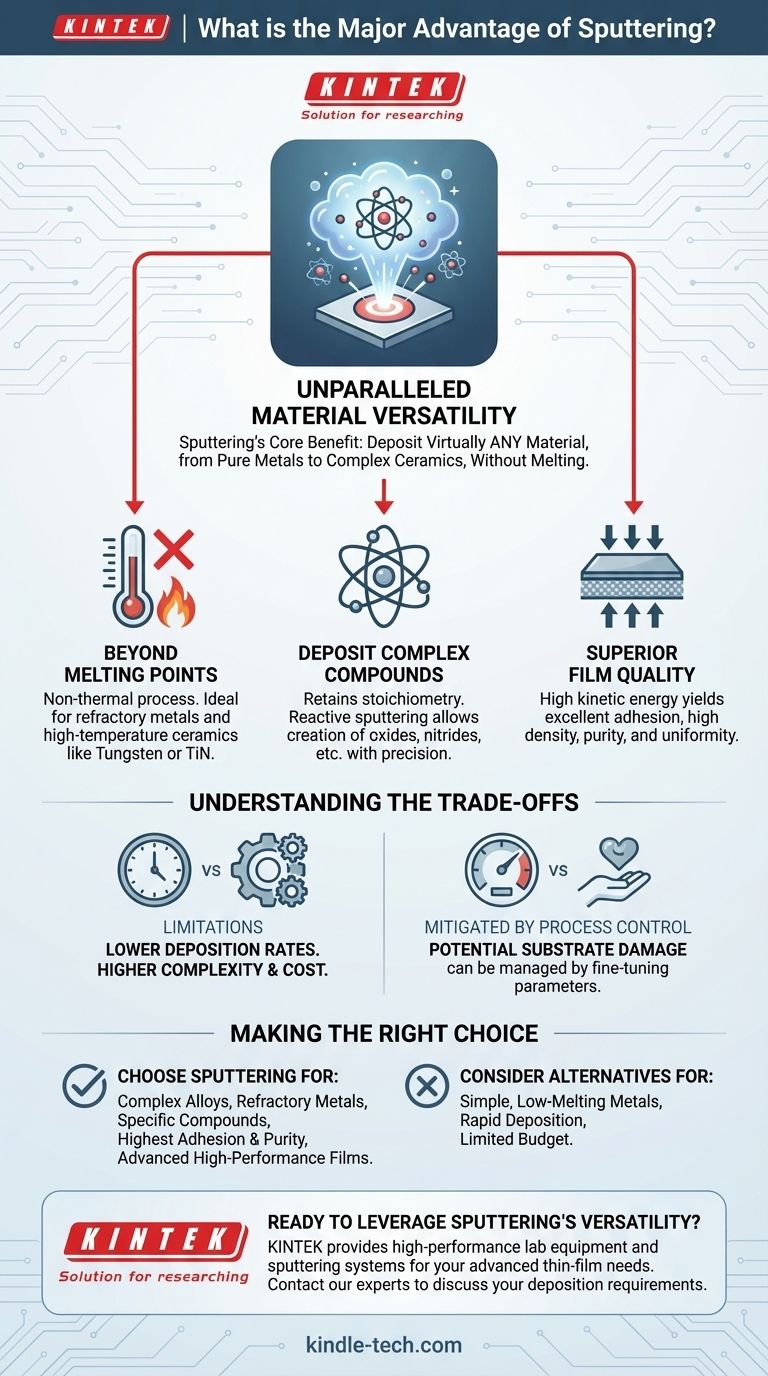

Alla base, il più grande vantaggio dello sputtering è la sua impareggiabile versatilità dei materiali. A differenza dei metodi che si basano sulla fusione, lo sputtering può depositare praticamente qualsiasi materiale—dai metalli puri e leghe complesse agli isolanti e alle ceramiche ad alta temperatura—su un substrato. Questa capacità lo rende la scelta definitiva per la creazione di film sottili avanzati e ad alte prestazioni.

Il vantaggio principale dello sputtering non è solo una caratteristica, ma come il suo meccanismo di base sblocca una combinazione di benefici. Emettendo fisicamente atomi da un bersaglio, aggira le limitazioni chimiche e termiche di altri metodi, consentendo la deposizione di quasi ogni materiale con adesione, densità e controllo superiori.

Perché la versatilità dei materiali è il vantaggio determinante

Molte tecniche di deposizione di film sottili, come l'evaporazione termica, sono limitate dalle proprietà del materiale sorgente. La natura fisica dello sputtering supera fondamentalmente queste barriere.

Sputtering oltre i punti di fusione

L'evaporazione termica funziona riscaldando un materiale fino a quando non vaporizza. Questo è inefficiente o impossibile per metalli refrattari e ceramiche con punti di fusione estremamente elevati, come il tungsteno o il nitruro di titanio.

Lo sputtering è un processo non termico. Utilizza il bombardamento di ioni ad alta energia per "scardinare" fisicamente gli atomi da un materiale bersaglio. Poiché non si basa sulla fusione, il punto di fusione di un materiale diventa in gran parte irrilevante.

Deposizione di composti e leghe complessi

Lo sputtering eccelle nel mantenere la composizione originale di un materiale sorgente. Quando si sputera una lega, il film risultante mantiene la stessa stechiometria del bersaglio, il che è fondamentale per applicazioni che richiedono proprietà specifiche del materiale.

Inoltre, lo sputtering reattivo consente la creazione di nuovi film composti al volo. Introducendo un gas reattivo come azoto o ossigeno nella camera a vuoto, si possono depositare film come nitruro di titanio (TiN) o ossido di alluminio (Al2O3) con un controllo preciso, partendo da un bersaglio di metallo puro.

Le basi per film di alta qualità

L'ambiente di plasma ad alta energia che consente questa versatilità è anche direttamente responsabile della qualità superiore dei film sputterati. Questo non è un caso; i due vantaggi sono direttamente collegati dalla fisica del processo.

I risultati chiave del processo di sputtering

Il meccanismo unico dello sputtering produce film con una combinazione di caratteristiche desiderabili che sono difficili da ottenere simultaneamente con altri metodi.

Adesione e densità superiori

Gli atomi sputterati arrivano al substrato con un'energia cinetica significativamente più alta rispetto agli atomi evaporati. Questa energia li aiuta a formare un legame più forte e durevole con la superficie del substrato, risultando in un'eccellente adesione.

Questa alta energia promuove anche la crescita di una struttura del film più densa con meno vuoti o microfori. Questo è fondamentale per rivestimenti protettivi, film ottici e componenti elettronici dove l'integrità del film è di primaria importanza.

Purezza e uniformità eccezionali

Lo sputtering viene eseguito in un ambiente di alto vuoto, minimizzando il rischio di contaminazione da gas residui e risultando in film di alta purezza.

Il processo offre anche un controllo eccezionale sullo spessore del film. Gestendo con precisione parametri come il tempo di deposizione e la corrente del bersaglio, lo sputtering può produrre film con eccellente uniformità su aree molto grandi, rendendolo ideale per la produzione di massa di wafer e altri substrati di grandi dimensioni.

Comprendere i compromessi

Nessun processo è perfetto. Per prendere una decisione informata, è necessario comprendere i limiti dello sputtering.

Tassi di deposizione inferiori

In alcuni casi, lo sputtering può avere un tasso di deposizione più lento rispetto ai processi di evaporazione termica ad alto tasso. Per applicazioni semplici in cui la velocità è l'unica priorità, altri metodi potrebbero essere più efficienti.

Complessità e costo del processo

I sistemi di sputtering sono meccanicamente complessi. Richiedono camere ad alto vuoto, alimentatori specializzati, sistemi di gestione dei gas e spesso potenti magneti (sputtering a magnetron). Ciò comporta un costo iniziale dell'attrezzatura e una complessità di manutenzione maggiori rispetto a configurazioni di deposizione più semplici.

Potenziale danno al substrato

Il bombardamento di ioni ad alta energia che offre tanti benefici può anche essere uno svantaggio. Per substrati estremamente delicati, questa energia può talvolta indurre stress o danni. Tuttavia, questo può spesso essere mitigato regolando finemente i parametri del processo.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici e dai vincoli del progetto.

- Se il tuo obiettivo principale è depositare leghe complesse, metalli refrattari o composti specifici (come ossidi o nitruri): Lo sputtering è quasi certamente la scelta superiore grazie alla sua ineguagliabile versatilità dei materiali.

- Se il tuo obiettivo principale è ottenere la massima adesione, densità e purezza del film per un'applicazione ad alte prestazioni: Il processo ad alta energia dello sputtering offre un vantaggio distinto e misurabile rispetto all'evaporazione a bassa energia.

- Se il tuo obiettivo principale è la deposizione rapida di un metallo semplice a basso punto di fusione con un budget limitato: Una tecnica più semplice come l'evaporazione termica potrebbe essere una soluzione più pratica ed economica.

In definitiva, la potenza dello sputtering risiede nella sua capacità di trasformare quasi ogni materiale in un film sottile ad alte prestazioni e precisamente controllato.

Tabella riassuntiva:

| Caratteristica | Vantaggio dello Sputtering |

|---|---|

| Versatilità dei materiali | Deposita metalli puri, leghe, ceramiche e isolanti. |

| Tipo di processo | Non termico, deposizione fisica da vapore (PVD). |

| Qualità del film | Adesione superiore, alta densità ed eccellente purezza. |

| Controllo della composizione | Mantiene la stechiometria del bersaglio per leghe e composti. |

| Limitazione chiave | Tassi di deposizione inferiori e maggiore complessità del sistema rispetto ad alcuni metodi. |

Pronto a sfruttare la versatilità dei materiali dello sputtering per le applicazioni di film sottili del tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering, per aiutarti a depositare leghe complesse, metalli refrattari e composti precisi con una qualità del film superiore. La nostra esperienza ti garantisce la soluzione giusta per la creazione di film sottili avanzati e ad alte prestazioni.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di deposizione e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili