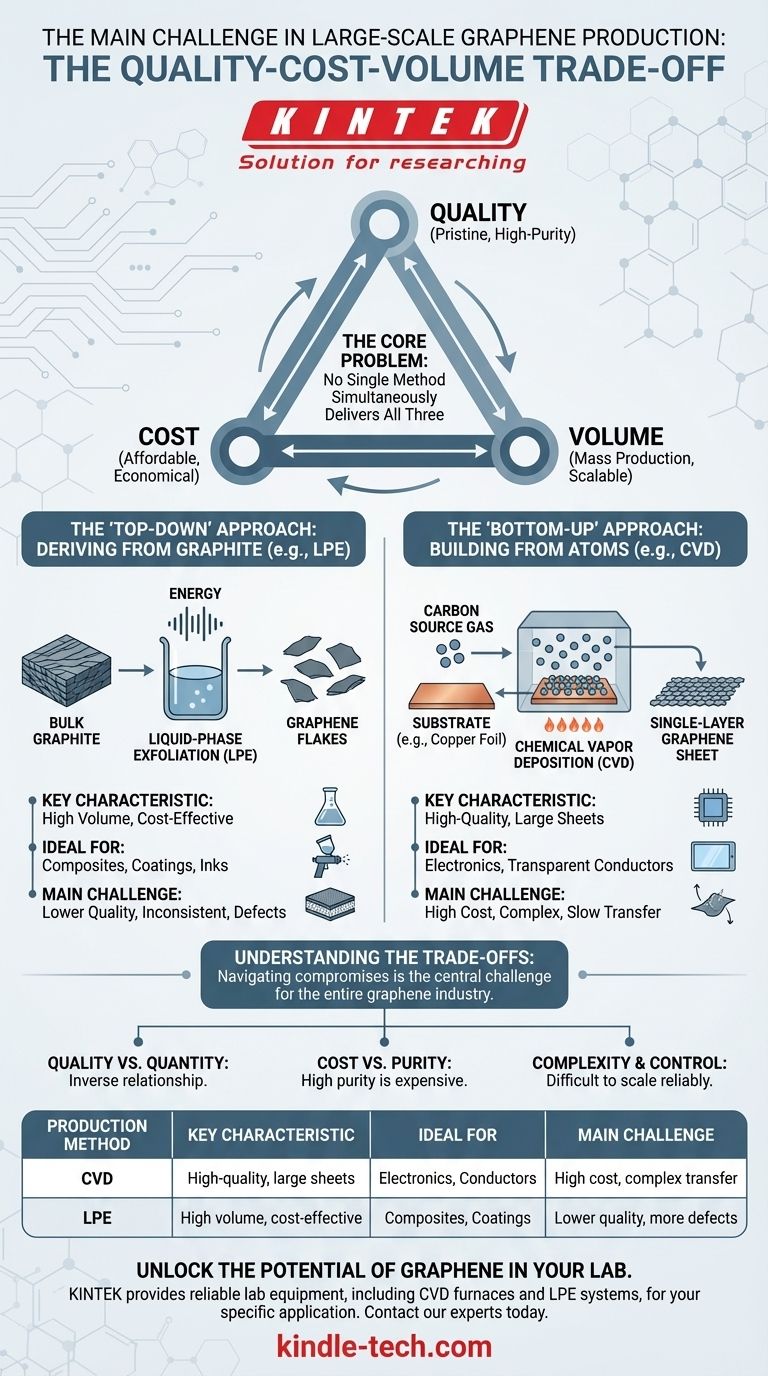

La sfida principale nella produzione su larga scala del grafene è il compromesso fondamentale tra qualità, costo e volume. I metodi che producono grafene incontaminato di alta qualità sono attualmente troppo complessi e costosi per essere scalati per applicazioni di massa, mentre i metodi che possono produrre grandi quantità spesso producono un materiale con una qualità elettrica inferiore e più difetti.

Il problema centrale è che attualmente non esiste un singolo metodo di produzione in grado di fornire contemporaneamente il grafene ad alta purezza necessario per l'elettronica avanzata su scala massiccia e a basso costo, come richiesto per l'adozione industriale.

I Due Percorsi per la Produzione del Grafene

Comprendere la sfida della produzione richiede di esaminare i due approcci fondamentali per la creazione del grafene: partire dal grande e andare al piccolo ("top-down"), o partire dal piccolo e costruire ("bottom-up").

L'Approccio 'Top-Down': Derivare dalla Grafite

Questo metodo prevede di prendere grafite sfusa e scomporla fino a isolare singoli strati di grafene.

L'Esfoliazione in Fase Liquida (LPE) è la tecnica top-down più comune per la produzione di massa. Essa comporta la sospensione della grafite in un liquido e l'uso di energia (come la sonicazione) per staccare scaglie di grafene.

Sebbene l'LPE sia eccellente per produrre grandi volumi di scaglie di grafene a basso costo, la qualità del materiale è incoerente. Il processo spesso produce scaglie multistrato, difetti strutturali e impurità, rendendolo inadatto per l'elettronica ad alte prestazioni ma accettabile per applicazioni come compositi, rivestimenti e inchiostri conduttivi.

L'Approccio 'Bottom-Up': Costruire dagli Atomi

Questa strategia prevede l'assemblaggio del grafene atomo per atomo su un substrato da fonti contenenti carbonio.

La Deposizione Chimica da Vapore (CVD) è la tecnica bottom-up più promettente. Essa comporta il riscaldamento di un substrato (tipicamente una lamina di rame) in una camera a vuoto e l'introduzione di un gas contenente carbonio. Il gas si decompone e gli atomi di carbonio si dispongono in un singolo, continuo strato di grafene sulla superficie del substrato.

La CVD può produrre fogli molto grandi di grafene di alta qualità, ideali per l'elettronica. Tuttavia, il processo è complesso, richiede alte temperature e condizioni di vuoto, ed è quindi lento e costoso. Inoltre, il trasferimento del fragile film spesso un solo atomo dal suo substrato di crescita a un obiettivo finale (come un wafer di silicio) senza introdurre strappi o pieghe rimane un significativo ostacolo ingegneristico.

Comprendere i Compromessi

La scelta del metodo di produzione è dettata da una serie di compromessi. Navigare questi compromessi è la sfida centrale per l'intera industria del grafene.

Qualità vs. Quantità

Esiste una relazione inversa tra la qualità del grafene e la quantità che può essere prodotta economicamente.

La CVD produce fogli quasi perfetti, monostrato, ideali per componenti elettronici sensibili, ma il processo è meticoloso e lento. L'LPE può generare chilogrammi di scaglie di grafene rapidamente, ma la qualità media è molto inferiore.

Costo vs. Purezza

Ottenere alta purezza e perfezione strutturale ha un prezzo elevato.

Metodi come la sublimazione del carburo di silicio possono produrre grafene di qualità eccezionalmente alta direttamente su un substrato isolante, ma il costo è proibitivo per tutte le applicazioni di ricerca più specializzate. La CVD è meno costosa ma richiede comunque un significativo investimento di capitale in attrezzature per il vuoto e materiali ad alta purezza.

Complessità e Controllo

La produzione su scala industriale richiede processi ripetibili, affidabili e controllabili.

Sia la CVD che l'LPE coinvolgono processi complessi con molte variabili. Mantenere un controllo preciso su temperatura, pressione, flusso di gas e precursori chimici su larga scala è una grande sfida ingegneristica che influisce direttamente sulla consistenza e sulle prestazioni del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il "miglior" metodo di produzione del grafene dipende interamente dall'applicazione finale. Non esiste una soluzione unica per tutti.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni o i conduttori trasparenti: la CVD è il candidato principale, poiché la sua capacità di produrre fogli grandi e di alta qualità è essenziale.

- Se il tuo obiettivo principale sono materiali sfusi come compositi, inchiostri o rivestimenti: l'esfoliazione in fase liquida offre un percorso economico e scalabile dove la qualità incontaminata non è il requisito principale.

- Se il tuo obiettivo principale è la ricerca fondamentale: l'esfoliazione meccanica (il metodo del "nastro adesivo") rimane una tecnica valida per produrre campioni piccoli e impeccabili per studi scientifici.

In definitiva, sbloccare il pieno potenziale del grafene dipende dallo sviluppo di un nuovo metodo o dal perfezionamento di uno esistente per superare l'attuale compromesso tra qualità, costo e scala.

Tabella Riepilogativa:

| Metodo di Produzione | Caratteristica Chiave | Ideale Per | Sfida Principale |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Alta qualità, grandi fogli | Elettronica, Conduttori Trasparenti | Costo elevato, processo di trasferimento complesso |

| Esfoliazione in Fase Liquida (LPE) | Alto volume, conveniente | Compositi, Rivestimenti, Inchiostri | Qualità inferiore, più difetti |

Sblocca il Potenziale del Grafene nel Tuo Laboratorio

Navigare le complessità della produzione di grafene richiede l'attrezzatura giusta. Sia che la tua ricerca richieda i fogli di alta qualità dai forni CVD o i volumi convenienti dai sistemi LPE, KINTEK fornisce l'attrezzatura da laboratorio affidabile e i materiali di consumo di cui hai bisogno per avere successo.

Discutiamo la tua applicazione specifica. Contatta i nostri esperti oggi per trovare la soluzione perfetta per le sfide del grafene del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Diamante CVD per applicazioni di gestione termica

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati