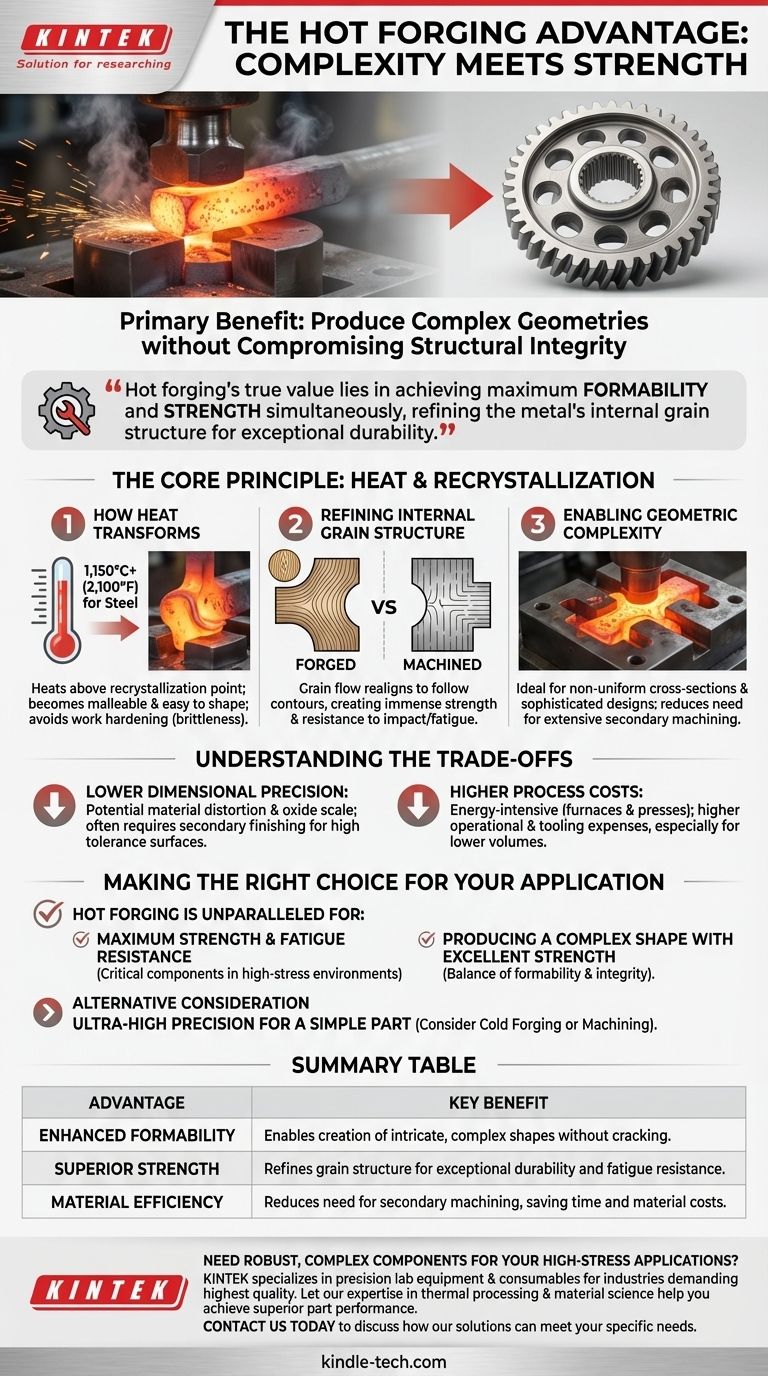

Il vantaggio principale della forgiatura a caldo è la sua capacità unica di produrre pezzi con geometrie complesse senza compromettere l'integrità strutturale del materiale. Riscaldando il metallo al di sopra della sua temperatura di ricristallizzazione, questo diventa significativamente più duttile e facile da modellare, consentendo progetti intricati che sarebbero difficili o impossibili da realizzare con altri metodi di produzione ad alta resistenza.

Il vero valore della forgiatura a caldo risiede nel raggiungere contemporaneamente la massima formabilità e resistenza. Mentre altri processi potrebbero offrire l'una o l'altra, la forgiatura a caldo affina la struttura interna del grano del metallo durante la formazione di forme complesse, dando come risultato un prodotto finale che è sia geometricamente intricato che eccezionalmente durevole.

Il Principio Fondamentale: Calore e Ricristallizzazione

Come il Calore Trasforma il Materiale

La forgiatura a caldo prevede il riscaldamento di un pezzo di metallo, come acciaio o titanio, a una temperatura superiore al suo punto di ricristallizzazione, spesso superando gli 1.150 °C (2.100 °F) per l'acciaio.

A questa temperatura, il metallo non si fonde. Diventa invece uno stato simile alla plastica, rendendolo molto più malleabile e facile da modellare con la forza di compressione di una pressa o di un martello.

Questo processo evita l'incrudimento (work hardening), un fenomeno per cui la deformazione del metallo a temperature più basse ne aumenta la durezza ma ne riduce la duttilità, rendendolo fragile e soggetto a rotture sotto stress.

Affinare la Struttura Interna del Grano

Il vero genio della forgiatura risiede in ciò che accade a livello microscopico. Come la venatura del legno, il metallo ha un flusso di grano interno.

Durante il processo di forgiatura a caldo, le forze di compressione riallineano questo flusso di grano in modo che segua i contorni del pezzo. Questa struttura a grana continua e ininterrotta crea un componente con immensa resistenza, duttilità e resistenza agli urti e alla fatica.

Al contrario, processi come la lavorazione meccanica tagliano attraverso questi grani, creando punti deboli, mentre la fusione produce una struttura a grana casuale e quindi più debole.

Abilitare la Complessità Geometrica

Poiché il materiale riscaldato si deforma molto facilmente, la forgiatura a caldo è ideale per produrre pezzi con sezioni trasversali non uniformi e design sofisticati.

Il processo consente al metallo di riempire completamente i dettagli intricati dello stampo di forgiatura. Questa capacità spesso riduce o elimina la necessità di una lavorazione secondaria estesa, risparmiando tempo e costi di materiale per componenti complessi.

Comprendere i Compromessi

Minore Precisione Dimensionale

Il calore intenso e il successivo raffreddamento coinvolti nella forgiatura a caldo possono causare una certa distorsione del materiale e creare uno strato di ossido superficiale.

Di conseguenza, i pezzi forgiati a caldo hanno generalmente tolleranze più ampie e una finitura superficiale più ruvida rispetto ai pezzi forgiati a freddo o lavorati meccanicamente. Spesso è necessaria una fase di lavorazione meccanica secondaria per le superfici che richiedono alta precisione.

Costi di Processo Più Elevati

La forgiatura a caldo è un processo ad alta intensità energetica. La necessità di grandi forni per riscaldare i pezzi e di presse potenti per modellarli comporta costi operativi e di attrezzaggio più elevati.

Inoltre, potrebbero essere necessari dispositivi di manipolazione e spegnimento specializzati, aumentando il costo complessivo, in particolare per i lotti di produzione a basso volume.

Limitazioni dei Materiali

Sebbene versatile, non tutti i metalli sono adatti alla forgiatura a caldo. Il processo richiede un attento controllo della temperatura per evitare cambiamenti metallurgici avversi.

Una gestione termica precisa è fondamentale per prevenire problemi come il surriscaldamento, che può degradare le proprietà del materiale, o l'ossidazione superficiale, che può influire sulla qualità del pezzo finale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un processo di produzione richiede di bilanciare le esigenze del progetto con i punti di forza e di debolezza intrinseci di ciascun metodo. La forgiatura a caldo è un'opzione potente quando si verificano le condizioni giuste.

- Se la tua priorità principale è la massima resistenza e resistenza alla fatica: La forgiatura a caldo è impareggiabile per i componenti critici in ambienti ad alto stress, come ingranaggi automobilistici, componenti di motori e parti strutturali aerospaziali.

- Se la tua priorità principale è produrre una forma complessa con eccellente resistenza: La forgiatura a caldo è la scelta ideale, offrendo un equilibrio tra formabilità e integrità strutturale che la fusione non può eguagliare.

- Se la tua priorità principale è la precisione ultra-elevata per un pezzo semplice: Potresti prendere in considerazione la forgiatura a freddo o la lavorazione meccanica, poiché la forgiatura a caldo richiederà probabilmente una finitura secondaria per soddisfare tolleranze molto strette.

Comprendendo questi principi, puoi selezionare con sicurezza il processo che offre il miglior equilibrio tra resistenza, complessità e costo richiesto dal tuo progetto.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Formabilità Migliorata | Consente la creazione di forme complesse e intricate senza rotture. |

| Resistenza Superiore | Affina la struttura del grano per una durata eccezionale e resistenza alla fatica. |

| Efficienza dei Materiali | Riduce la necessità di lavorazioni secondarie, risparmiando tempo e costi di materiale. |

Hai bisogno di componenti robusti e complessi per le tue applicazioni ad alto stress? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratori, servendo settori che richiedono la massima qualità. Lascia che la nostra esperienza nella lavorazione termica e nella scienza dei materiali ti aiuti a ottenere prestazioni superiori dei pezzi. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Cos'è il metodo di sinterizzazione per pressatura a caldo? Una guida alla fabbricazione di materiali ad alta densità

- Quali sono gli svantaggi della pressatura a caldo? Limitazioni chiave per il tuo processo di produzione

- Cos'è la sinterizzazione assistita dalla pressione? Ottenere materiali più densi e resistenti più velocemente

- Quali prodotti sono realizzati mediante pressatura a caldo? Ottieni la massima densità e prestazioni per i tuoi componenti