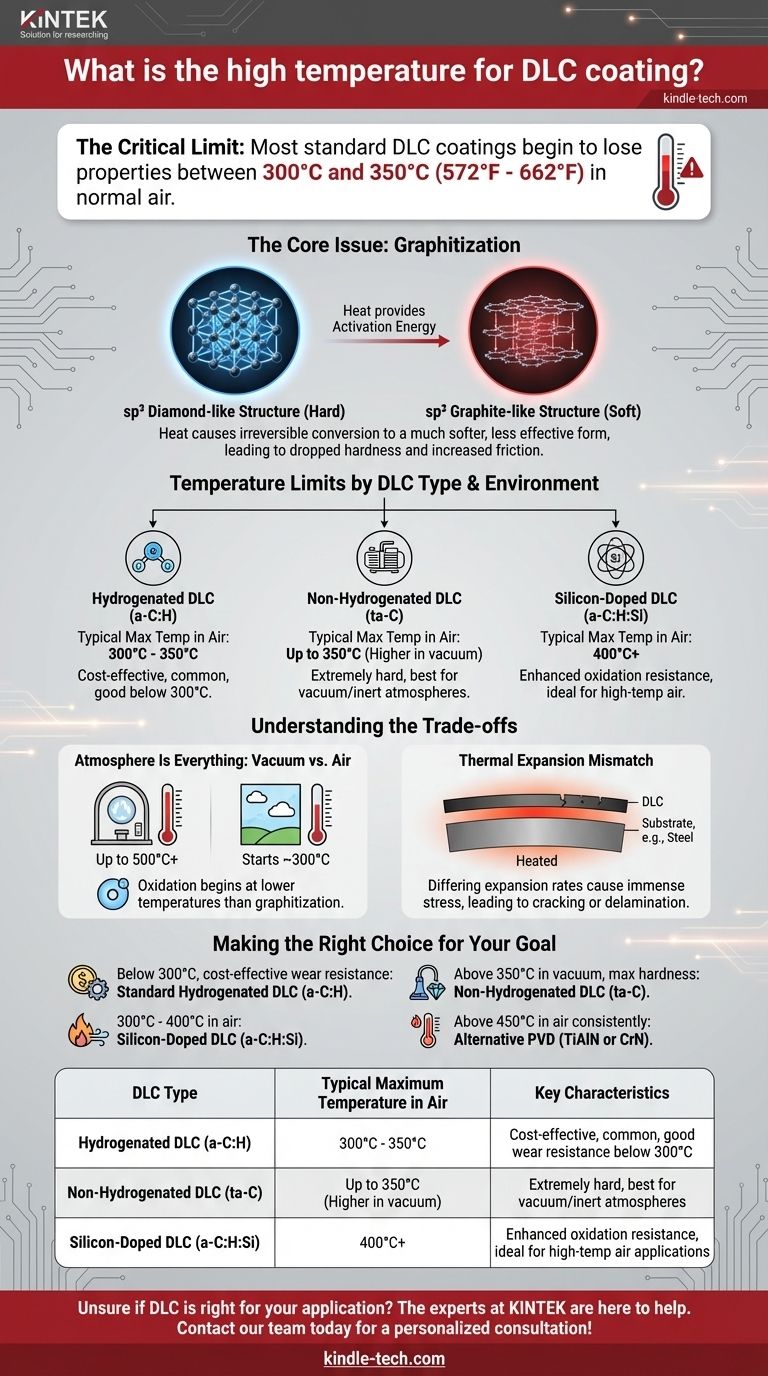

La risposta breve è che la maggior parte dei rivestimenti DLC (Diamond-Like Carbon) standard inizia a perdere le sue proprietà critiche tra 300°C e 350°C (572°F - 662°F) quando operano in una normale atmosfera d'aria. Tuttavia, questo limite di temperatura non è un numero singolo; varia significativamente in base al tipo specifico di DLC e all'ambiente operativo, con alcune formulazioni avanzate che rimangono stabili a oltre 500°C sotto vuoto.

Il problema principale è la stabilità termica. L'eccezionale durezza e il basso attrito di un rivestimento DLC derivano dalla sua struttura atomica "simile al diamante". Il calore fornisce l'energia affinché questa struttura si rompa e si converta in una forma "simile alla grafite" molto più morbida e meno efficace, compromettendone fondamentalmente le prestazioni.

Perché la temperatura limita le prestazioni del DLC

Per capire se il DLC è adatto alla tua applicazione, devi prima capire cosa sta succedendo a livello atomico man mano che il rivestimento si riscalda. L'intero valore del rivestimento è legato a una specifica disposizione di atomi di carbonio vulnerabile al calore.

La Fondazione: legami di carbonio sp³ vs. sp²

Un rivestimento DLC è una miscela di due tipi di legami di carbonio. I legami sp³ sono i legami forti e rigidi che conferiscono ai diamanti la loro estrema durezza. I legami sp² sono i legami planari che consentono agli strati di grafite di scivolare facilmente, rendendola un buon lubrificante solido.

L'alta percentuale di legami sp³ è ciò che conferisce a un rivestimento DLC la sua durezza e resistenza all'usura "simili al diamante". L'obiettivo è massimizzare e preservare questo contenuto di sp³.

Il meccanismo di fallimento: Grafitizzazione

La struttura del diamante sp³ ad alta energia è metastabile, il che significa che è stabile ma non nel suo stato energetico più basso possibile. La struttura della grafite sp² è più stabile da una prospettiva termodinamica.

Quando si aggiunge abbastanza calore, si fornisce l'energia di attivazione affinché gli atomi di carbonio si riorganizzino dallo stato sp³ desiderabile allo stato sp² più stabile. Questo processo di conversione irreversibile è chiamato grafitizzazione.

L'impatto sulle proprietà chiave

Una volta iniziata la grafitizzazione, le prestazioni del rivestimento si degradano rapidamente.

Si noterà un significativo calo di durezza e resistenza all'usura. Allo stesso tempo, il coefficiente di attrito spesso aumenta, eliminando i benefici di basso attrito per cui il rivestimento era stato scelto. Il rivestimento cessa effettivamente di essere "simile al diamante".

Limiti di temperatura per tipo di DLC

Non tutti i DLC sono uguali. Additivi e metodi di produzione creano diverse categorie, ognuna con un distinto budget termico.

DLC idrogenato (a-C:H)

Questo è il tipo di DLC più comune ed economico. L'idrogeno incorporato nella struttura, tuttavia, lo rende meno stabile termicamente.

Questi rivestimenti tipicamente iniziano a degradarsi intorno a 300°C a 350°C. La presenza di idrogeno promuove la conversione alla struttura di grafite sp² a temperature più basse.

DLC non idrogenato (ta-C)

Il carbonio amorfo tetraedrico (ta-C) è creato senza idrogeno e ha un'altissima percentuale di legami sp³, rendendolo uno dei tipi più duri di DLC.

La sua mancanza di idrogeno gli conferisce una maggiore stabilità termica. Sotto vuoto o in atmosfera inerte, i rivestimenti ta-C possono essere stabili fino a 550°C o anche 600°C.

DLC drogato (es. a-C:H:Si o a-C:H:W)

Per migliorare la resistenza termica e ossidativa, altri elementi possono essere aggiunti alla matrice DLC. Il silicio (Si) è un drogante comune ed efficace.

Il DLC drogato con silicio (spesso scritto come a-C:H:Si) forma uno strato di passivazione di silice (simile al vetro) riscaldandosi in aria, il che aiuta a proteggere la struttura di carbonio sottostante. Questo può spingere la temperatura operativa effettiva in aria a 400°C o superiore. Altri droganti metallici come il tungsteno (W) o il titanio (Ti) possono anche modificare le prestazioni.

Comprendere i compromessi

Il limite di temperatura assoluto è solo una parte della storia. Il contesto operativo è altrettanto critico.

L'atmosfera è tutto: Vuoto vs. Aria

I limiti di temperatura discussi finora sono spesso citati per le prestazioni sotto vuoto o gas inerte. Operare in aria normale introduce ossigeno, che crea una nuova modalità di fallimento: l'ossidazione.

L'ossidazione può iniziare a temperature inferiori alla grafitizzazione. Questo è il motivo per cui un rivestimento ta-C stabile a 600°C sotto vuoto potrebbe fallire più vicino a 350°C in aria. La resistenza all'ossidazione, non solo la rottura termica, diventa spesso il fattore limitante.

Disadattamento dell'espansione termica

Le alte temperature causano l'espansione dei materiali. Il rivestimento DLC e il materiale del substrato (es. acciaio, alluminio) si espanderanno quasi certamente a velocità diverse.

Questo disadattamento nel coefficiente di espansione termica (CTE) genera un'immensa sollecitazione all'interfaccia tra il rivestimento e la parte. Questa sollecitazione può causare la rottura, lo sfaldamento o il delaminazione completa del rivestimento, anche se la grafitizzazione non si è verificata.

Fare la scelta giusta per il tuo obiettivo

La selezione del rivestimento corretto richiede l'abbinamento della formulazione e dei suoi limiti al tuo specifico ambiente operativo.

- Se il tuo obiettivo principale è la resistenza all'usura economica in applicazioni inferiori a 300°C: Il DLC idrogenato standard (a-C:H) è una scelta eccellente e ampiamente utilizzata.

- Se il tuo obiettivo principale sono le prestazioni in aria tra 300°C e 400°C: Un DLC drogato con silicio (a-C:H:Si) è il candidato più logico da investigare.

- Se il tuo obiettivo principale è la massima durezza e prestazioni sotto vuoto sopra i 350°C: Un rivestimento di carbonio amorfo tetraedrico non idrogenato (ta-C) è l'opzione superiore.

- Se la tua applicazione opera costantemente in aria sopra i 450°C: Il DLC è probabilmente la tecnologia sbagliata e dovresti valutare rivestimenti PVD alternativi come il Nitruro di Titanio Alluminio (TiAlN) o il Nitruro di Cromo (CrN).

In definitiva, un'applicazione di successo dipende da una chiara comprensione delle tue specifiche sfide termiche e ambientali.

Tabella riassuntiva:

| Tipo di DLC | Temperatura massima tipica in aria | Caratteristiche chiave |

|---|---|---|

| DLC idrogenato (a-C:H) | 300°C - 350°C | Economico, comune, buona resistenza all'usura sotto i 300°C |

| DLC non idrogenato (ta-C) | Fino a 350°C (Superiore sotto vuoto) | Estremamente duro, migliore per atmosfere sotto vuoto/inerti |

| DLC drogato con silicio (a-C:H:Si) | 400°C+ | Resistenza all'ossidazione migliorata, ideale per applicazioni in aria ad alta temperatura |

Non sei sicuro se il DLC sia adatto alla tua applicazione ad alta temperatura? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, comprese soluzioni di rivestimento avanzate. Possiamo aiutarti a selezionare il tipo di DLC ottimale o un rivestimento alternativo per garantire prestazioni e durata massime per le tue specifiche sfide termiche e ambientali. Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché è necessaria una fornace a tubo ad atmosfera controllata per i catalizzatori HPS? Garantire un'attivazione ottimale dei siti metallici

- Qual è la sollecitazione ammissibile per un tubo al quarzo? Comprendere la sua natura fragile e i limiti pratici

- Come influisce un forno tubolare a temperatura controllata sulle prestazioni degli adsorbenti di biochar? Ottimizzare la struttura dei pori

- Perché la riduzione dell'idrogeno ad alta temperatura in un forno tubolare è necessaria prima della crescita delle nanofibre di carbonio? Attivazione del catalizzatore spiegata

- Quale funzione svolge un forno tubolare ad alta temperatura nel recupero per fusione alcalina di idrossido? Controllo termico di precisione